ここから本文です。

ものレボ株式会社(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

元トヨタ西田氏登壇!製造業DXの考え方(セミナー案内)

ものレボ株式会社(外部リンク)(京都市)主催セミナー「元トヨタ西田氏登壇!製造業DXの考え方」の案内です。

工場DX SaaS「ものレボ」(外部リンク)

|

工場DXのための現場向けSaaSを開発する「ものレボ」が日本のものづくりを世界に発信する第一歩として1.8億円の資金調達を実施(外部リンク) |

人口減少・働き方改革時代を生き抜く「IoT生産改革」

(令和2年1月30日、ものづくり振興課 足利)

ものレボ株式会社(外部リンク)(京都市)の工程管理システム「小ロットスケジューラ」の導入現場を、丹後の企業様が導入検討のため視察にいらっしゃいました。

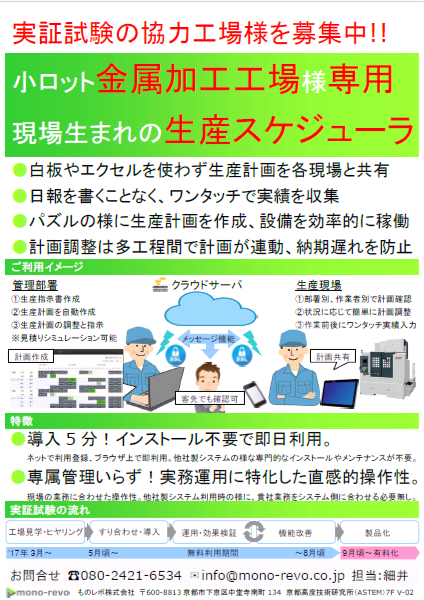

カンタン導入、安くて手間いらずの工程管理システム「小ロットスケジューラ」

現場は、久御山町の株式会社カワオカ製作所(外部リンク)様。医療機器、食品包装機、半導体製造装置など、様々な部品製作、部品加工をなさっています。

この生産管理システムが普通と違うのは、まず、クラウド対応で、自社でサーバを構築する必要もなければ、カスタマイズも不要で「カンタン導入」。そして、初期費用100万円(2020年1月末時点)で、あとは月額3万円からと、大変「安い」。さらには、現場運用に特化した使いやすさで「手間いらず」。

何より、生産計画作成、リアルタイムでの工程管理、実績入力もワンタッチ、ワンクリックするだけ、さらには原価分析など多彩な機能で、生産改革に繋がるのが最大のウリです。

「いきなりIoT」

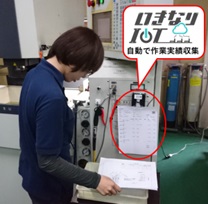

これだけでも十分お手軽ですが、工程管理の部分をさらにお手軽にするのが「いきなりIoT」。

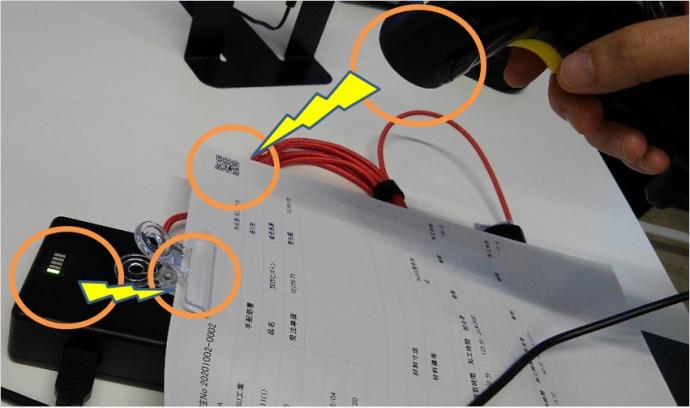

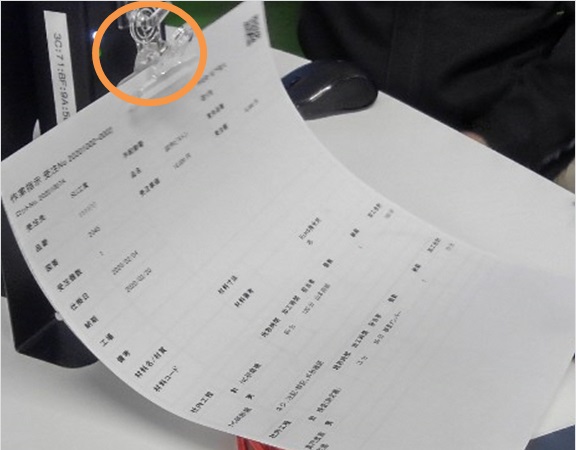

まず準備として、作業指示書に印字されたバーコードとバーコードリーダで、ICタグシールが貼られた市販のクリップをリーダで読み込みます。

そして、作業指示書を工程ごとに置かれたリーダにクリップをひっかけるだけ。

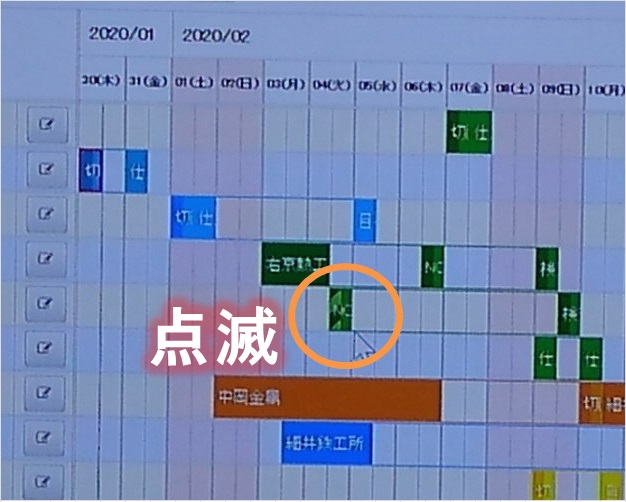

すると、「小ロットスケジューラ」に直ちに反映され、進捗がリアルタイムで把握できます。

IoT時代の新たな生産改革手法ですね。

シェアリング事業をサポート

(掲載日:平成30年12月27日、ものづくり振興課 足利)

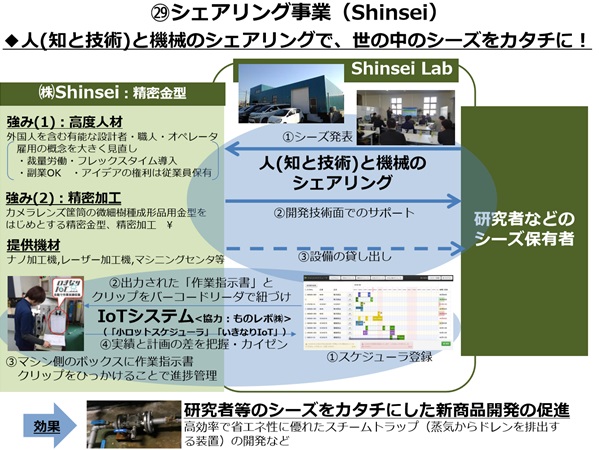

株式会社ShinSei (城陽市)が実施された「平成29年度中小企業共同型ものづくり事業(シェアリング事業)」を、ものレボ株式会社(京都市)サポートされました。

次世代の工程管理「いきなりIoT」

(掲載日:平成30年7月4日、文:ものづくり振興課 足利)

製造業の現場では、「作業指示書」を加工機の見えるところに掲げて加工を行い、加工が完了すると作業指示書と仕掛品のセットを次工程に送る・・・ということが工程ごとに繰り返されます。また、工程管理等のための作業日報の記入、集計作業も大きな負担となっており、生産性を阻害しています。

こうした手間を、「いきなり自動化」する画期的なアイテムを、ものレボ株式会社(京都市)が開発されました。

その名も「いきなりIoT」。導入作業は加工機に「いきなりIoTボックス」をくっつけて電源を挿すだけ。作業指示書を、専用クリップに挟んで加工機にくっつけた「いきなりIoTボックス」に引っ掛けるだけで(写真1)、Wi-Fi等を介してリアルタイムで進捗管理ができます(写真2)。

(左:写真1、右:写真2)

専用クリップと作業指示書の紐づけは予めバーコードリーダーで一瞬にして読み込むだけ。再利用可能でとっても簡単、作業者は日報を書く必要もなく加工に集中できるとともに、管理者も工程管理の高度化が図れるという、手軽で優れたIoTツールです。「いきなりIoT」を使ってリアルタイムに工程管理をするには同社が開発した工程管理専用ソフト「小ロットスケジューラ」を利用します。

皆様、ぜひ、ご利用ください!

手軽で安くてきめ細かい 中小企業向けスマート工場システム

(掲載日:平成29年5月9日、聞き手・文:ものづくり振興課 足利)

ものレボ株式会社(京都市)の代表取締役細井様にお話をおうかがいしました。

カイゼンによるオールジャパンの底上げのために起業

-まずは御社の概要から教えてください。

細井) 2016年2月に創業し、2名体制で、工場の自働化・IT化を支援するサービスの開発を行っています。具体的には、まず1つ目は、工場向けの自働生産装置・生産情報システム等のオーダーメイド開発です。2つ目は、自社製商品の提供で、小ロット生産工場向け、および量産工場向けの自働化・IT化・IoT化に関する汎用的なアプリ・システムなどの開発を進めています。

-御社ホームページには、リーン思考やトヨタ生産方式のことが詳しく書かれています。前職のアイシン精機にお勤めの際に独立起業しようとお考えになったのですか?

細井) 現在のビジネスの方向性が定まったのは、たしかに前職時代ですが、起業しようという考えは、実は大学で就職活動をしている時からです。就活に当たって、自分の棚卸しをしてみて、自分は単なる会社員ではなく、独立起業が向いていると気づきました。ものづくりと車が好きだったのと、何より、アイシン精機の生産技術は、外注にお任せという会社ではなく、生産技術開発、生産ライン企画、生産設備の仕様作成と調達、など一から十まで何でも自社で、同じ担当者がするというのが魅力で、入社させていただきました。

-そうだったのですね。

細井) 在籍中、アメリカの生産拠点の立上げに従事する機会がありました。1990年代前半までは、日本のものづくりは圧倒的な品質と技術力で世界一でした。小学生くらいの時に、アメリカに行く機会がありましたが、街の至る所で日本企業の看板や製品があふれていましたし、子ども同士の間でも日本のゲームやアニメが席巻していました。しかし、社会人になって出張で行った際、そうした光景が様変わりしていたのです。日本企業の看板は、ことごとく韓国企業など他の国のものに変わっていました。

-そうですね。

細井) そして、アメリカ流のものづくりの手法を目の当たりにしたのです。現場の技術者や職人の技術力は日本が明らかに上だと思いますが、彼らは何でもすぐにIT化して効率化しようとしていたのです。逆に日本人は技術、品質は追及するけれど、ITを使った効率化という面では出遅れていました。ここが私のビジネスの原点です。

-なるほど。

細井) 7年間の在籍中も、様々な生産技術開発や改善にチャレンジしました。アイシン精機自体の工場の合理化にも取り組ませていただきました。そして、京都に帰ってきて、日本のものづくりの底上げを目的に起業しました。日本のものづくりの課題は、ITといった最新技術による効率化が進んでいないだけでなく、トヨタを世界一にした「カイゼン」といった活動も、日本の工場に浸透しきれていないと感じています。そんな中、いわゆるケイレツの崩壊が進んでいくと、途端に経営に差し障りが生じる、危うい中小企業がたくさんあるのが実態だと感じました。これを打破するために生産技術とIT技術を融合したサービスを開発し、インダストリー4.0にも負けないような日本発のものづくり革命を実現したいと思っています。

手軽で安くてきめ細かい、中小企業向け「スマート工場」システム

-御社の自社商品について教えてください。

細井) まず1つは、実際の多数の小ロット生産工場様の現場を見て開発した、専用の「小ロット生産スケジューラ(PDF:568KB)」です。これは、生産現場ですぐに簡単に使えることをコンセプトにしたクラウドサービスです。インストールは不要で、PCやタブレットなどですぐに使えます。このサービスは、生産指示書から生産計画を自動作成し、現場と共有するだけでなく、特急品などの影響による生産計画の調整や、案件毎の進捗共有が、現場で直感的な操作でできることが特徴です。

-類似品は世の中にありますよね?それらとの違いは?

細井) 手軽で、安くて、きめ細かいというところです。まず、サーバを設置してとか、システム開発してとかいったことがなく、導入の初期費用がかかりません。ネットで利用登録いただきブラウザ上で即利用いただけます。インストール不要なので、現場のタブレットや出先のスマホでもいつでも利用できます。

-いいですね!

細井) そして何よりも安さですね。現在は金属加工業様を中心に実証試験の協力工場を募集中ですので、無料でご使用いただけます。2017年夏頃には有料化しますが、それでも月々ほんの数万円前半の予定です。携帯電話代レベルです。小ロット製造業に特化し、その現場の業務に合わせた見た目と操作性を備えており、実際の現場の方にも直感的に理解いただいてます。計画に対する実績もワンタッチで現場端末から入力でき、設備毎の稼働率だけでなく、見積りに対する実際の原価も計算されるなど、様々なきめ細かな機能も充実しています。自社でシステムを構築されている機械金属業様もいらっしゃいましたが、この値段と機能なら当社の製品にしておけばよかったとお声がけをいただいたりしています。

-いいじゃないですか!

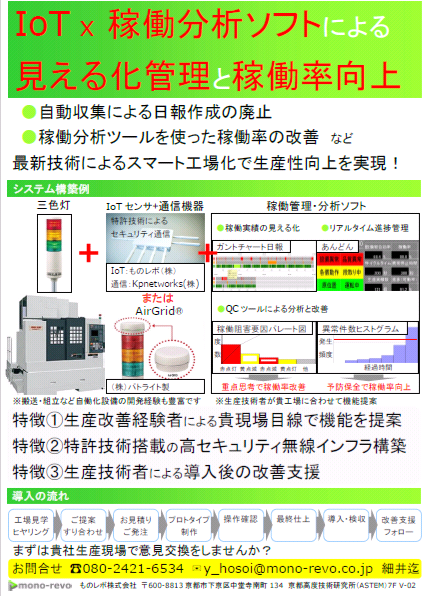

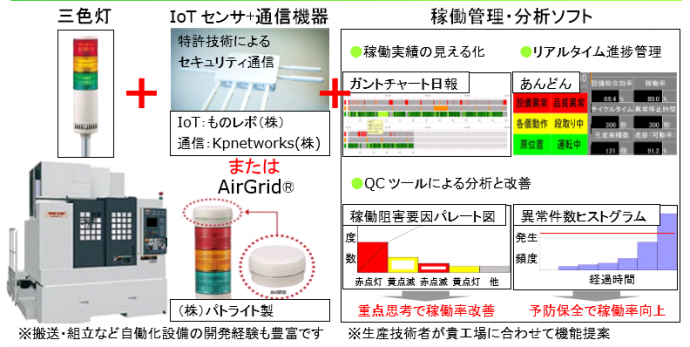

細井) また、もう1つは「IoTによる設備稼働の見える化管理(PDF:716KB)」です。生産装置に付けられた三色灯に、IoTセンサ、通信機器を組み込み、稼働管理・分析ソフトにつなげて利用します。見える化管理ということで、日報作成が不要となるだけでなく、QCツールを使った稼働率改善の分析もできる、スマート工場化をバックアップするサービスです。

「未来の工場」を自ら建設し、日本発ものづくり革命をサポート

-量産工場向けのソリューションについてはいかがでしょう。

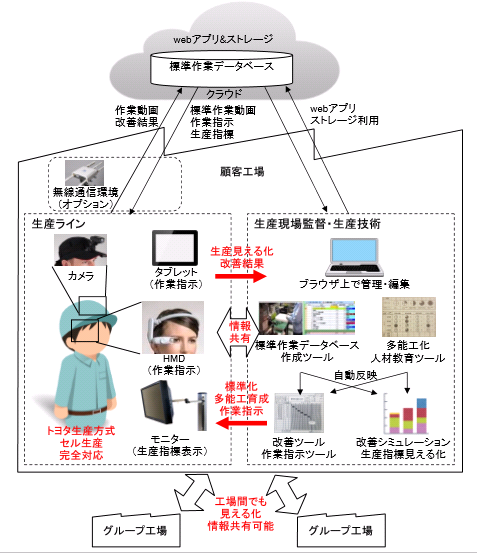

細井) トヨタ生産方式をIoTで実現する、中小・中堅工場向け「スマート工場システム」、量産工場の標準化、多能工化、改善を支援し、生産ラインの生産性向上を支援する「作業標準化支援アプリ」などの開発を進めています。

-では、今後の展望についてはいかがでしょう。

細井) 日本発のものづくり革命を生み出し、支えていきたいと思っています。そのためにも、まず1つは、以上のソリューションを通じて情報、データを集めていきたいと思っています。もう1つは、東京オリンピック・パラリンピックの頃までに、当社自らも工場を持とうと考えています。自社の工場を使って未来の工場を実現したいのです。我々の考える理想の工場は、工場の管理や情報の収集・分析といった付加価値を生まない業務はIoTやAIがこなし、経営者や技術者・職人は、創造的な業務に集中し、自らの技術や技を磨くといったことに集中できる場所です。これは、人の業務時間を付加価値向上のみに追求することで、製造業の生産性の向上するだけでなく、日本のものづくりの強みである、現場の技術者や職人の能力を最大化し、日本の製造業の競争力を世界一にすることにつながると考えています。

今後の展開から目が離せませんね!

お問い合わせ

(PDF:547KB)

(PDF:547KB)