ここから本文です。

株式会社澤渡製作所(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

(掲載日:平成28年12月27日、聞き手・文:ものづくり振興課 金子)

株式会社澤渡製作所(外部リンク)(京都市)の上田代表取締役様にお話をお伺いしました。

お客様のニーズに合わせた熱硬化性、熱可塑性樹脂成形で躍進中!

―大手計測器メーカーや電機メーカーと長年信頼関係を築いてお取引きされていますが、まず、御社の事業概要を教えてください。

上田) プラスチック成形加工です。昭和32年創業時は、当時主流の熱硬化性樹脂直圧成形を生業としていましたが、昭和42年に射出圧力100tの熱硬化性樹脂射出成形機を導入し、現在は、熱硬化性、熱可塑性を問わず各種樹脂の成形を行っています。

―体的な事業の特徴を教えてください。熱硬化性と熱可塑性についてはいかがでしょう。

上田) 熱可塑性樹脂とは、熱をかけていくと溶けるタイプの樹脂のことで、熱硬化性樹脂とは、熱をかけていくと硬くなっていくタイプの樹脂です。身近な例えとしては、熱可塑性樹脂はチョコレートのような性質、熱硬化性樹脂はクッキーのような性質を持つと例えられることもあります。弊社では、熱硬化性5台と熱可塑性6台の射出成形機を使って、主に計量機器、電気制御機、医療機材品、家電製品、照明関係、船舶関係等各種部品の成形加工を行っています。

熱硬化性と熱可塑性の両方に対応できることは、弊社の大きな強みとなっています。

―そうなんですね。御社の強みについて、さらに詳しくお聞かせいただけますか。

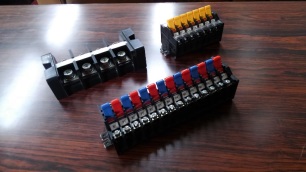

上田) 最近、事業者が減少している熱硬化性の成形は、大量生産から多品種少量生産まで対応し、またインサート成形や多彩な材料に対応するなど、お客様のニーズに応えて品質や納期に重点を置き生産活動を行っています。熱可塑性については、主に計量器部品と機械装置・端子台を大量生産し、お客様の求める品質や単価に対応しています。

大企業に負けない生産管理と品質管理で価格競争力と品質優位性を両立

―お客様が求められる高品質、低価格ニーズに応えるのは大変ではありませんか。

上田) 大量生産品であっても品質をおろそかにすることはありません。品質を維持しながら、お客様からの価格要望に応えられるよう、社内で徹底的にコストダウンを図り、自社の価格競争力を高めると同時に、価格以外の要素でもお客様から選んで頂けるよう、日々努めています。また、価格交渉力に屈して無理な値引きを強いられることのないよう、特定の得意先からの受注依存度が偏らない売上構成を目指しています。また、最近は、材料開発など生産の上流工程から得意先と協働で取り組むことで、お客様から求められる存在で有り続けられるよう、常に技術提案や製品提案などを行っています。

―お客様のニーズに合わせて品質優位性と価格競争力の両方で勝負できるのですね。

上田) はい、品質については、以前から、弊社は生産管理と厳しい検品基準が特徴で、要求品質の高い計量器メーカーのお客様からも評価頂いています。特に寸法精度については、非常に評価して頂いています。その日の温度や湿度、機械の稼働状況に応じて微妙に寸法のくるいが発生するため、朝の機械の駆動開始時から、2時間ごとに寸法チェックと外観チェックを行い、機械を調整しています。検品の結果によっては、全数検査や全数処分に至る厳しい基準を設けており、この点も得意先から評価されています。さらに、前社長の時代から品質を重視し、生産にかかるデータ(温度、湿度、加工時間、寸法、不良率等)を蓄積・分析し、常にパラメータの最適値を見直しているため、不具合の原因発見や調整改善を短時間で行えます。また、以前得意先から指導を受けたカンバン方式を取り入れて原材料発注や生産計画を実施しており、機械の稼働率が高いだけでなく、生産全体のマネジメントに無駄がないため、価格競争力が求められる製品についても、利益を確保しながら得意先の求める価格を実現できるわけです。ここ数年は、新規顧客の厳しい要望に応えるため、生産設備を毎年更新し、以前は作業者がついて作業していた製品などの無人化に努め、中堅企業に負けないよう、価格競争力を強化しています。

省力化設備投資で新事業に着手

―産設備を毎年更新しておられるとのことですが、どのような状況ですか?

上田) 旧型設備を随時更新する中で、省力化・無人化も積極的にすすめています。今年は、首振型取出機をトラバース型に変更し、追加で導入した可塑性樹脂加工用東芝製全電動式射出成形機(射出圧力:100t)にもユーシン精機製トラバース型取出機をつけました。

首振型取出機は、下軸、水平(引抜)軸に加え、旋回軸をもった取出ロボットで、成形された製品を垂直に引き上げた後、アームの向きを変えて落下させる動作をします。落下の際に表面キズが付き易く、キズを防止するためには、作業員が成形品引き上げ後、手で受ける必要がありました。手間がかかりコスト高になるため、“キズ無し”が要求される付加価値製品の加工は、これまで積極的に受注できなかったのが現実です。

今回導入したトラバース型取出機は成形品を吸着して取出し、自動でコンベアに整列して並べることができるため、キズの心配はなく、また、製品の不要部分であるランナーを製品の取り出しと同時に自動で切断して、製品と分けて箱に落下させることができます。これによって、高付加価値で複雑な形状の加工が可能になり、高品質製品の生産コストを大幅に低減できるようになり、大口受注や短納期への対応力が高くなりました。今後さらに高付加価値製品の受注拡大が見込まれ、さらに、成形加工だけでなく、組立作業やセット組作業の受注も予定しています。

現在の工場が手狭で成形機の一台増設分と作業場確保のため、近隣に新たな工場を建設しています。当面は、組立作業やセット組作業の作業場と製品や金型の保管倉庫として利用する予定ですが、受注拡大に合わせて生産設備を増設し、成形加工場としても活用したいと考えています。

―設備更新などで受注状況に変化はありますか。

上田) はい、トラバース型取出機の導入で新たな分野が拓けてきました。トラバース型取出機は成形品を吸着して取り出し、自動でコンベアに整列して並べることができるため、キズの心配はなく、ほぼ無人化できます。これまでは、コストや品質面から折り合いがつかず失注していた案件が、今回の設備導入により、受注が可能になりました。すでに、受注を予定しているY社の端子台及び端子台カバー、I社の船舶灯、I社の計量器インジケータ表面カバー、K社の箸箱は、いずれも表面キズが許されない高付加価値商品です。今後、量的増加も期待できます。100tの可塑性成形機1台を追加導入したことで、大量受注や特急品対応が可能になりました。

さらに今回、これら高付加価値製品の受注に加えて、組立やセット組作業のアッセンブリー業務の受注の獲得が決定しています。得意先にとっても、外注工程を集約することでコストダウンに繋がるため、弊社へのアッセンブリー業務の発注希望がありました。現工場が手狭で新たなアッセンブリーラインを設ける事ができないため、現工場の近隣の土地を昨年購入し、新工場を建設しています。弊社としても、成形加工だけでなく、後工程である組立やセット組みを合わせて受注して効率的な売上及び利益拡大を図るとともに得意先との関係性を強化していきたいと考えています。

また、高付加価値製品の得意先から、近年加工業者が減少している熱硬化性成形加工も合わせて生産依頼がくるようになりました。新規得意先の増加と得意先からの受注拡大で、ありがたいことに連日成形機がフル稼働しています。今後は、生産能力を徐々に拡大する設備投資を続けながら、一方でこれまで大切にしてきた品質確保、価格交渉力の維持を引き続き重視していきたいと考えています。

少数精鋭部隊でオンリーワンを目指す

―現在社員数11名でありながら、多くの大手得意先とお取引をされ、さらに新規得意先も増やされていますが、何か秘策がありますか?

上田) 社長の私は現在、36歳ですが、樹脂成形加工については、少なからず知識や経験があります。また、他の経営者の方からはフットワークが軽いとお褒めを頂いています。私は、定時制高校入学と同時に、伏見区にある樹脂成形加工の会社に就職し可塑性を覚え、19年前に澤渡製作所に転職してからは、可塑性樹脂成形に加え熱硬化性樹脂成形技術を磨いてきました。先代社長からは、技術力を高く評価して頂き、早い段階で後継者候補として育てて頂きました。現在90歳を越える先代社長が、体調を考慮して引退を決意され、昨年、私が経営を引き継ぎました。長年お取引させて頂いているお得意先様からは大いに期待しているとおっしゃって頂き、これまでと変わらずお仕事をさせて頂いておりますし、また、新たなお得意様の開拓にも積極的に取り組んだ結果、昨年以来、大口で優良なお得意様が複数増えました。新しいお得意様には、できるだけ積極的に工場に来て現場を見て頂き、担当者とも直接お話しして頂き、信頼してお仕事を任せて頂ける会社であることをアピールしています。

―事業承継の成功事例ですね。

上田) また、製品の配送業務を外注せずに、自社で行っています。配送専任者もいますが、成形加工を担当している社員も自らお得意様まで製品をお届けします。ある意味コストはかかりますが、担当者が直接お得意先様のご担当者様と会うことで、ちょっとしたご要望や新たな商談の兆しなどを早い段階で知ることができ、また、お客様からもさまざまなご相談を頂くことで、結果的に製品品質や顧客満足度の向上、売上拡大などの成果を上げています。担当者にとっても、お得意様と直接コミュニケーションできることが励みになっています。

昨年体制が一新されたことで、従業員も気持ちを新たに日々全力で仕事に取り組んでいます。企業規模が小さく、従業員数も少ないため、社内の風通しはよく、問題があれば、担当者任せにするのではなく全体で考え解決するよう心がけていることも、当社の強みであると考えています。男女の別、社員やパートの雇用形態の別に関係なく、一人一人が責任を持ってお得意様のお仕事を担当させて頂いています。

今後の展望― 「顧客の期待を越える“技術提案型”のビジネスモデル構築」

―正しく少数精鋭ですね。さて、現在も2ヶ月先までお仕事が決まっていて、工場も夜遅くまでフル稼働されるくらいお忙しいようですが、今後はどのような展望をお持ちですか?

上田) 今後事業拡大するには、新規技術で新規市場をターゲットとするイノベーション戦略がMUSTだと考えています。今回着手した外観不良ゼロ化、成形高速化、アッセンブリー完成化が具体的な提供価値です。競合他社と比較して成形速度・仕上工数を最短化し、外観製品の良品率100%を目指します。そのためには、設備投資は不可欠です。今回導入した全電動式射出成形機とトラバース取出機の導入により、作業者のタッチ回数ゼロ化による外観キズ不良ゼロ化の実現が可能になりました。サイドゲートだったPC材成形品のゲート構造をピンゲートに変更が可能になり、高速注入を実現、さらに成形機と連動して製品を吸着取り出し、コンベアに自動整列が可能になり、省力化を実現しました。当社では、引き続き技術の深耕を図るとともに、成形やアッセンブリーの対応力を強化し、金型技術や成形技術で関連会社との連携を深め、独創性と実効性を引き出し、マージするチームマネジメントを目指します。お客様の課題解決に技術で貢献するソリューション提案の“技術提案型”ビジネスモデルを構築していきたと考えています。

今後がますます楽しみです!

【紹介企業】

株式会社澤渡製作所(さわたりせいさくしょ)(外部リンク)

〒601-8213 京都市南区久世中久世町3丁目96

TEL:075-921-0582

FAX:075-933-1289

e-mail:sawatari@jasmine.ocn.ne.jp

お問い合わせ