ここから本文です。

サンシード株式会社(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業等を紹介するページです。

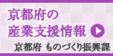

人海戦術からの完全脱却!ロボットとDXを活用した「作業しなくてもよい」工場づくり

(掲載日:令和5年5月8日 ものづくり振興課 藤田)

サンシード株式会社様の工場では、資材の投入・加工、製品生産・検査、梱包、搬出など、生産工程のほとんどの作業についてロボットとDXを活用した自動化が進んでおり、省人化(労働生産性30%向上)や品質改善(不良率約3%低減)を実現しています。

例えば、ロボットの動作データを抽出し、個々の製品の生産情報(生産日時、生産ロット、検査結果など)が全て自動で記録されており、製品の生産情報の入力や検索など、生産管理や品質管理に伴う手作業の軽減が可能となっています。不具合発生時には、ロボットの動作状況(速度、位置、温度など)を分析し、原因の究明が瞬時に行えるため、復旧までの生産ライン停止時間も短縮できています。また、発生した不具合とその対処方法をフィードバックすることで、さらなる品質向上(不良率ゼロ)を目指して進化中です。

さらに、昨年9月にはメカトロ事業を立上げ、自社工場のロボットやDX導入のノウハウを活かして、他社のロボットやDX導入の課題解決にも注力している同社。今後の展開がますます楽しみです。

私たちの暮らしを支えるプラスチック食品包装容器製造のリーディングカンパニー

(掲載日:令和2年11月27日、聞き手・文:ものづくり振興課 岩橋)

令和2年度京都中小企業技術大賞(外部リンク)の優秀技術賞を受賞されたサンプラスチックス株式会社(現:サンシード株式会社)(外部リンク)(精華町)の桃井代表取締役にお話をお伺いしました。

プラスチック食品包装容器製造で業界トップクラスのシェア

―まずは、御社の概要を教えてください。

桃井)弊社は、昭和32年に創業し、現在は、ヨーグルトやプリン、ゼリー、マーガリンなど、皆さんの身近に使われている食品包装容器を主軸に医療機器容器、検査容器などの使い捨て容器を製造している会社です。食品包装容器については、ひと月で約200万個を製造・出荷しており、業界トップクラスのシェアを誇っています。

製造している食品包装容器一例

―私たちがスーパーやコンビニで見かける商品ばかりですごいですね。創業当時からこのような食品包装容器製造を手掛けておられたのですか。

桃井)いえ、弊社は元々私の妻の父が国内有数の町工場が集積する東大阪で創業した会社でして、創業当初は自動車部品や電子部品からバトミントンの羽や弁当箱など、ありとあらゆるプラスチック製品の射出成形を生業としておりました。しかしながら、1990年代半ばから、海外の新興国からの輸入品との価格競争が激化したことから、このままではいけないということで、現社長である私に事業承継した2002年ごろに、日本人の衛生観念に着目し、衛生性にこだわった食品包装容器などの高品質なプラスチック製品の製造に大きく舵を切る決断をいたしました。

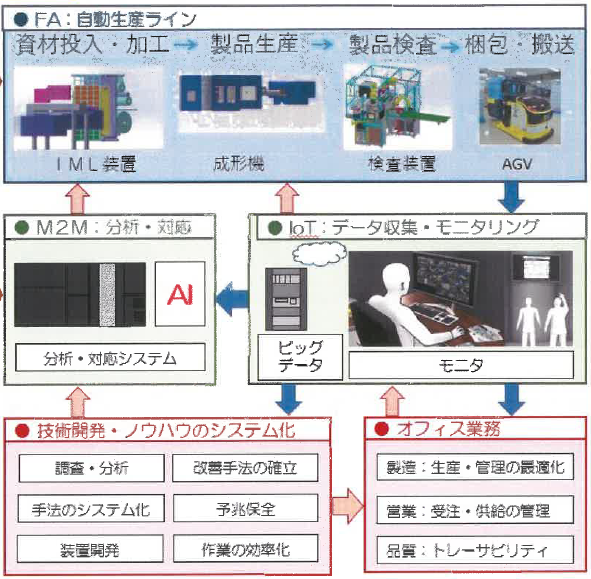

カットと金型装填の一括自動化でフィルム調整工程省略と薄膜化を実現した独自技術「Roll to IML」

―その大きな御決断により、御社で製造されている食品包装容器が今や業界トップクラスを誇る主力製品となっていますね。そこまでのシェアを獲得できた理由は何だったのでしょうか。

桃井)弊社独自のオンリーワン技術である「Roll to IML」の功績が大きいかと思います。食品包装容器は一般的にあらかじめ印刷加工されたラベルを金型内に装填し、容器の射出成型と同時にラベルを装着するインモールドラベリング(IML)という手法を用いて行われます。印刷済みのフィルムラベルは、印刷メーカーからロール状に巻き取られた状態で納品されるのですが、通常の方法ではこのフィルムロールを、1.スリット、2.分割、3.扇形にカット、4.積み重ねという前工程を経た後に束になったフィルムラベルを金型内に装填する必要があります。しかしながら、弊社独自の「Roll to IML」では、一般的なIMLシステムとは異なり、印刷されたフィルムロールをそのままIML装置に装填し、レーザー等で自動的に1枚ずつラベルをカットしながら直接金型内に装填することから、それまでの前工程が必要ありません。一般的な方法よりも工程を短縮出来るため、大幅な納期短縮・コストダウンにつながっているほか、本技術において特許を有することで、他社に追随されない独自性をキープしています。

―なるほど。

桃井)さらに、一般的なIMLではラベルを積み重ねた状態からはがし取って金型に装填するため、一度に2枚取ってしまうリスクなどがあることから、それを防ぐためにある程度ラベルの厚さが必要で、製造される包装容器のラベルは50~60μm程度の厚みとなっています。一方で、「Roll to IML」では、2枚取りのリスクがないため、一般的なIMLでは使用できない従来の厚さよりも3分の1程度の20μm程度の超薄膜のラベルを装填して成形することでき、薄膜フィルム装着による容器本体の軽量化を実現しているほか、原材料コストの圧縮、ゴミの削減といった観点から環境に配慮したものづくりを実現しています。また、弊社では全製品をクラス10,000のクリーンルームで製造しているほか、エアサンプラーによる浮遊菌、ペトリシートによる一般生菌、大腸菌、カビとパーティクルカウンターによるダスト量を測定し、工場内環境の維持に尽力しております。こういったことが評価され、食品包装容器においては業界トップクラスのシェアを誇るまでになり、令和2年度京都中小企業技術大賞の「優秀技術賞」も受賞することができました。

町工場から開発型企業への脱却

―「優秀技術賞」おめでとうございます!このような開発は精華町に移られてからより加速化したとか。

桃井)そうですね。「Roll to IML」の技術確立は東大阪で行いましたが、この精華町に移ってくる際に、「Roll to IML」システムを活用して生産性をより一層高めるため、工場内レイアウトからファクトリーオートメーション(FA)を想定した設計で建設を行い、無人搬送車の導入に加え、原材料入荷から生産、出荷までをシステム管理することにより、製品個々の製造過程が追跡出来る社内トレースの確立も行いました。

左:導入している無人搬送車、右:リアルタイム倉庫管理システム

―そうなのですね。

桃井)また、2016年には町工場から開発型企業への脱却を目指して、「技術部」を立ち上げました。本技術部には電気工学や物理、生命科学、情報科学等のドクターを採用しており、スマートファクトリー実現に向けて研究開発を加速させています。具体的にはIoTを駆使した生産ラインの不良率低減に取り組んでいます。弊社の生産ラインはいくつもの工程が集約されているが故に、システムが複雑になっており、不良品が出来る原因の増加とその組み合わせにより、不良率が増大しておりました。製品不良が起こった際の対処も複合要因によって引き起こされていることや、その解析に時間がかかるために問題点が掴めず、対処法を確立できないでいるうちに不良品を大量生産してしまうといった悪循環が発生しておりました。そこで、技術部で研究開発を重ね、生産ラインにカメラとセンサを取り付け、独自のプログラムを組むことで「製造過程のデータの自動収集」「リアルタイムでの遠隔監視」「発生要因と経時変化のデータ分析」が可能なシステムを開発しました。その結果、工場全体で7.8%だった不良率が2.9%まで低減されるなど、スマートファクトリーの実現に向けた成果が着実に出始めています。

左:技術部での研究開発の様子、右:技術部メンバー

"Smart Factory"as a Serviceの実現を目指して

―いいですね。最後に今後の展望を教えてください。

桃井)国内向け、海外向けにそれぞれ考えていることがあります。国内向けには包装容器に入れる食品を製造されている会社の工場に「Roll to IML」の生産ラインを併設させ、コピー機のリースのように貸し出し、包装容器を一つ製造するごとに料金をいただくようなビジネスモデルの確立です。私どもの工場のクリーンルームで包装容器を製造してから食品工場まで搬送する間の梱包・輸送・開梱といった工程において、ゴミや塵が入らないように対策が必要なため、非常にコストと手間がかかっているのですが、食品を製造されている工場もクリーンルームですので、そこに併設するのが最も効率が良いことから、このようなビジネスモデルを確立し、製造業からサービス業への進出も目論んでいます。

また、海外向けには、弊社の食品包装容器は国内でトップクラスのシェアを誇っていますが、今後、国内市場は少子高齢化の影響により、確実にシュリンクしていくと見込んでいますので、Made in Japanを好む東南アジア諸国をターゲットに海外進出し、事業を拡大したいと考えています。また、現在、弊社の工場は3交代制で24時間稼働を行っていますが、海外進出を実現することができれば、例えば時差の関係で京都が昼で海外が夜の場合はこちらから海外の工場を遠隔監視し、海外が昼で京都が夜の場合は海外から京都の工場を遠隔監視することで、工場は眠らないが各拠点の従業員はしっかりと寝ているといったことも実現できるのではと思っています。そのために、技術部を核に研究開発に注力し、まずは自社工場で不良率ゼロを達成し、スマートファクトリーを実現させたいと考えています。

―今後の展開が楽しみですね!

お問い合わせ