ここから本文です。

令和5年度機械加工システム科トピック

1月

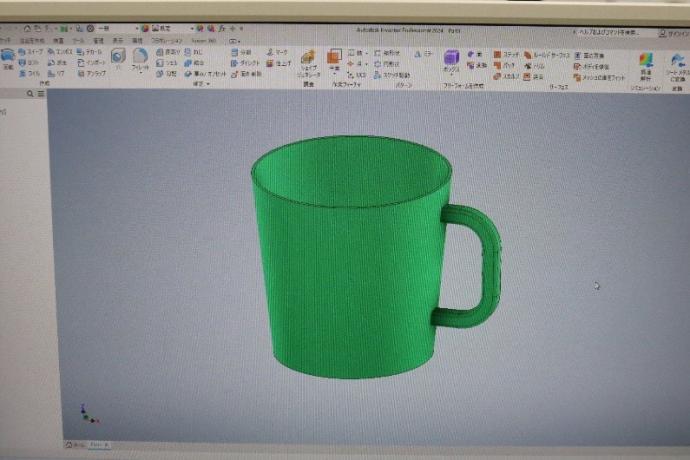

2年 2DCADや3DCADを使った製図・設計の授業

機械加工システム科では2DCADや3DCADを使った製図・設計の授業を行っています。

修了課題などでは、自分のアイデアを実現するためにCADを多用して設計や加工を行います。マシニングセンタなどの工作機械で使うプログラムを作成するにはCADとCAMの知識が必要です。

2年生では3DCADを使って、平面の図面から3Dモデルを描き起こしたり、射出成形用の金型モデルを作る訓練を行っていきます。

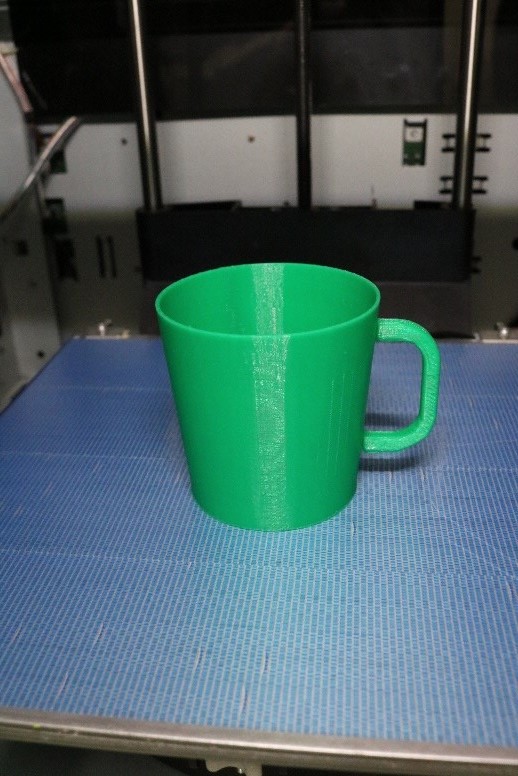

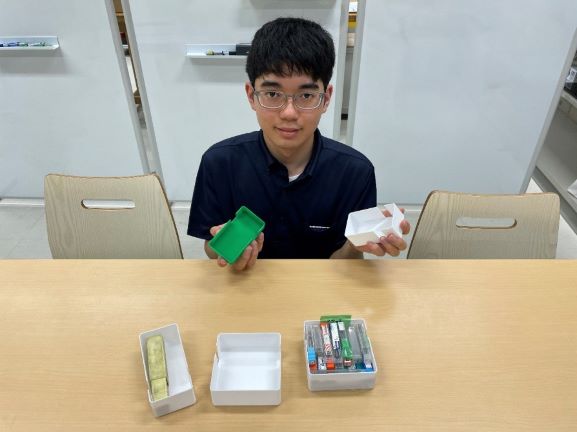

今回は授業内で作ったコップの3Dモデルを3Dプリンターで実際に造形して、3Dプリンターの使い方について勉強しました。

授業内では3DCADを使った実習を行います。

授業内で作ったコップの3Dモデルを3Dプリンターで実際に造形するなど、3Dプリンターの使い方について勉強しました。

3Dプリントによる高速試作は機械加工分野でも現物と試作品の位置確認などに利用されるため、3Dデータと3Dプリント技術を使ったDX化も授業内で触れていきます。

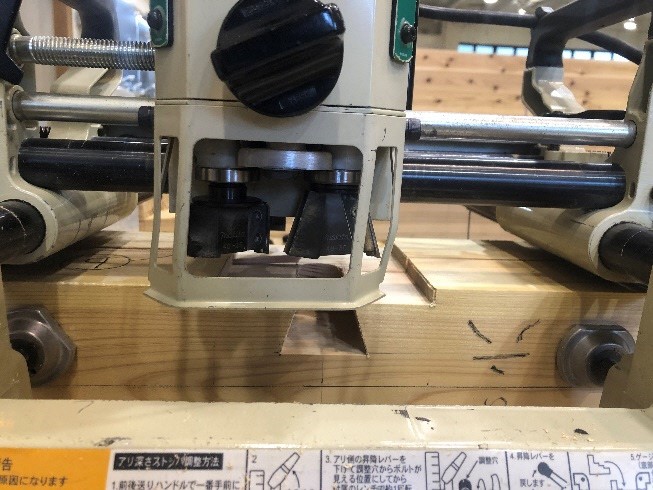

1年 新しい工作機械が導入されました!

機械加工システム科に新しい工作機械が導入されました!

先代の25年間働いてくれたワイヤーカット放電加工機を入れ替え、新しいワイヤーカット放電加工機を導入しました。

1年生では3学期からNC工学概論という科目でワイヤーカット放電加工機を動かすためのプログラムの作成をしていきます。プログラムは手打ちで機械に入力し、ステンレスの板を切り抜いて部品を作ることができます。

これからは新しい機械で訓練をできるため、訓練生も指導員も機械を使うのを楽しみにしています!

MAKINO U3を導入しました!

これからの訓練では新しいワイヤーカット放電加工機が活躍していきます!

タッチパネル操作盤で素早く操作が可能に!

12月

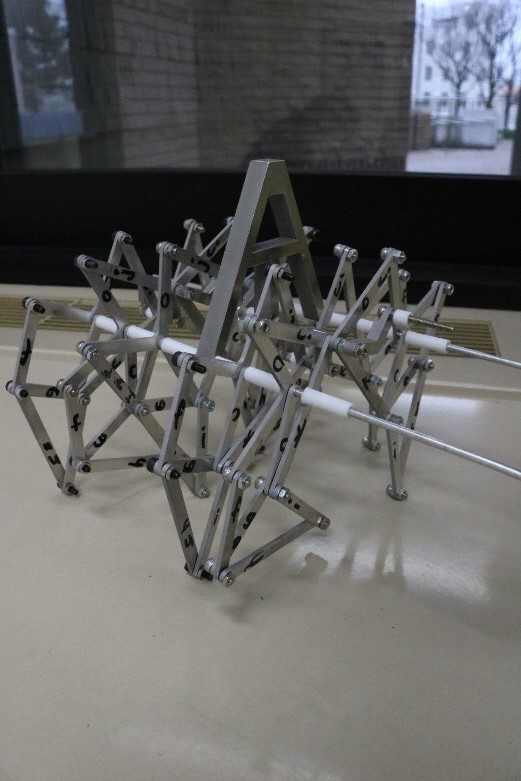

2年 修了課題の製作 ~2年間の成果が着々と~

3月の2年間の学習の成果である修了課題の製作が着々と進行しています。

今年度の機械加工システム科は、全員が機械加工をテーマにした課題に取り組んでいます。

汎用旋盤・両頭グラインダー・マシニングセンタ・NCフライス盤・ワイヤーカット放電加工機など、各自使う機械は異なりますが、訓練で学んだ機械加工の技術を使ってそれぞれの修了課題に取り組んでいます。

マシニングセンタで加工した灰皿の器とフライス盤で加工した木製の土台の試作品。

ワイヤーカット放電加工機とマシニングセンタで加工したアルミニウム製のストランドビースト。

汎用旋盤と板金加工で作成した鉄&ジュラルミン製のペンシルロケット。

1年 「機械加工技能検定3級(普通旋盤作業)」を受験

8月から訓練を続けてきた普通旋盤技能検定3級の試験が行われました。

制限時間2時間、延長30分の制限の中、正確に部品を加工する必要があるため焦る技能検定ですが、機械加工システム科のカリキュラムでは授業を通して3級に合格できるように訓練を行っているため、全員が焦ることなく試験に挑むことができました。

合格発表を楽しみにしています!

技能検定で実力を発揮できるように頑張りました。

本番の技能検定を授業と同じ環境で受けることができるのが本校の強みです。

約3か月で一人前に旋盤が使えるように成長しました!

11月

2年 3S活動で実習場通路の床を塗替え!

機械加工システム科の3S活動の一環で、実習場通路の床の塗装を塗り替えました!

1年生が代休で不在の中、2年生と指導員の力を合わせて長い通路の床を綺麗に塗り直しできました。

塗り替える範囲をマスキングテープで養生し、床の清掃・脱脂を行ってから水性塗料で塗り替えを行いました。

見違えるようにきれいになった床に、機械加工システム科の全員がよろこびました!

訓練生と指導員が一丸になって作業に取り組みます。

床をマスキングし水性塗料で塗り直ししていきます。

自分たちでキレイにした床なのでキレイな状態です!

1年 3S活動発表会で成果を報告

3S活動に企業を挙げて取り組んでおられる京都の会社であるKTCさんから、T&M推進本部顧問の太田様を迎えての3S活動の発表会を行いました。

KTCさんには以前より京都高等技術専門校と3S活動で交流していただいており、KTC本社にある久御山工場の見学会の開催や、社内での取り組みの紹介、改善点を指導していただくなどして京都校の3S活動に協力していただいております。

機械加工システム科ではKTCさんで取り組んでいる「定位置」「定量」「定方向」の3定という概念を元に整頓を改善したり、「生・休・死」の時間軸による整理を行って、不用品の廃棄などを行っています。

今回は訓練生がグループワークで取り組んだ3S活動の成果を発表しました。各グループとも自分たちの取り組んだ活動をプレゼンし、どのような成果を出せたのかを説明しました。

レーザーカット加工機で作成した整頓用具の説明中。

製作した整頓用具が実際の作業台でどのように使われるのかを説明しています。

発表資料を使ってどのように改善したのかを説明しています。

10月

2年 府立洛水高等学校生を体験授業受入れ

京都高等技術専門校が府立洛水高校のインターンシップ受け入れ先として、高校生を招いての体験授業を行いました。機械加工システム科ではCAD/CAMを使ったプログラムの作成や、マシニングセンタとレーザーカット加工機を使用しての加工体験などを実施しました。

高校生の皆さんに機械加工システム科の楽しさを体験してもらうことができました!

CAD/CAMソフトを使用してプログラムを作成します。

高校生にマシニングセンタの説明をしています。

自分で作ったプログラムを使ってマシニングセンタで加工しました。

1年 「機械加工技能検定3級(普通旋盤作業)」合格を目指して

旋盤技能検定に向けて加工の練習を重ねています。

毎週2日間じっくりと時間をかけて加工の練習をしています。

基礎的な加工技術で構成されている普通旋盤3級技能検定では、加工精度と同時に作業速度も求められます。

旋盤を始めた8月よりも迷いのない動きができるようになりました。

機械加工システム科では旋盤の刃物高さを0.1mm単位で調整します。

9月

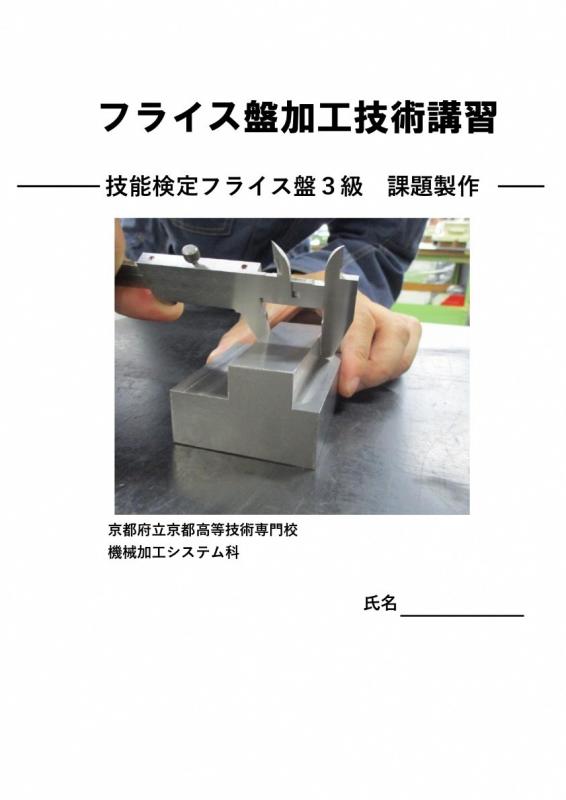

2年 京都府立田辺高等学校生とジョイント実習!

京都高等技術専門校と京都府立田辺高等学校の交流学習として、機械加工システム科2年生が高校生にフライス盤での加工をレクチャーする授業が実施されました。

高校生に「機械加工技能検定3級(フライス盤作業)」のエンドミル加工を学んでもらうため、今井指導員の授業のもと、3級技能士である訓練生が高校生に説明・サポートしながら加工をするなど、高校生に加工手順やコツを教えました。

実際に授業で教材として使用した加工手順書は、訓練生が自ら作成したものです。

自分たちが加工をしてきた経験をもとに、知ってもらいたい要所などをわかりやすくまとめた資料を作ってくれました。

最後には三次元測定機を使い加工した部品を測定して、平面度や直角度などの精度の確認を行いました。

高校生からの評判もよく、訓練生の努力が実を結んだ交流学習になりました。

来年度以降も継続して交流実習を続けていきます!

経験者の訓練生が高校生にコツを教えながら加工していきます。

加工した工作物を三次元測定機で測定して精度の説明をしました。

配布した手順書は訓練生が自ら作成したものです。

1年 汎用旋盤の技能検定3級合格へ向け訓練開始!

2学期からは「機械加工技能検定3級(普通旋盤作業)」に向けた訓練が始まりました。

工具が回転するフライス盤と異なり、材料が回転する旋盤では今までと異なる加工理論を学ぶ必要があります。

フライス盤3級技能検定を乗り越えた訓練生は、同じ汎用工作機械である汎用旋盤にすぐに慣れることができました。

フライス盤に比べて、自分の視覚や聴覚といった感覚頼りの直感を信じて加工することが多い旋盤ですが、多くの訓練生が旋盤の方が得意と感じるようです。

約4か月間旋盤の訓練を積み、12月の技能検定受検に向けて技術を磨いていきます!

直観的な操作が多い旋盤ですが、皆すぐに慣れていきました。

使用する刃物の高さを目視にて0.1mm単位で調整していきます。

機械加工システム科ではパワーのある6尺旋盤を採用しているため、加工がしやすいです!

8月

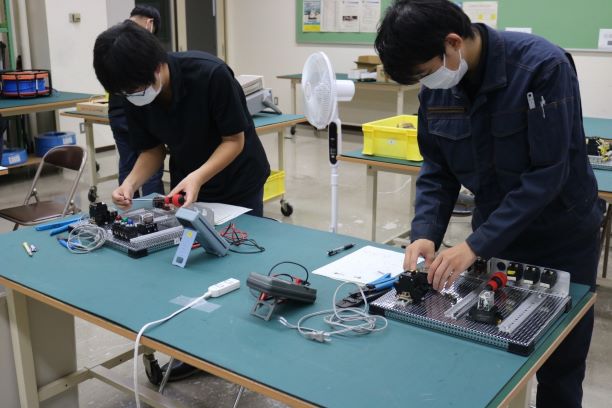

2年 メカトロニクス科指導員による電気実習を受講して

機械加工システム科では2年次に電気に関する分野の授業と実習が行われます。

メカトロニクス科の実習場を使い、本格的な実習設備での配線や機器組み立てを勉強できます。

電気の分野の専門家であるメカトロニクス科の指導員による授業のもと、本格的な電気実習を受けることができます。

確認テストでは機器の配置、配線図の作成、圧着端子を用いての配線端子の作成、機器接続、動作確認までの一連の作業を3時間で行いました。

今回は無事全員合格で訓練を終わることができました!

電気実習で学んだ知識を修了製作などに活かしていきます!

確認テストでは制限時間内に機器の組み立て・配線を行います。

メカトロニクス科の実習場を使い、本格的な設備を使用して実習が行われます。

1年「機械加工技能検定3級(フライス盤作業)」合格発表

夏休み前に実施された「機械加工技能検定3級(フライス盤作業)」の合格発表が行われました。

4月に入校してから約3か月の期間、毎週二日間実習訓練をしてきたおかげで、技能検定直前には十分合格できるほどの腕前に成長していました。

一人一台自分専用の工作機械で実習し、技能検定本番でも普段と同じ工作機械で受検できるのが機械加工システム科の強みです。本番でも普段とおなじ感覚で検定に挑むことができました。

今回は7名の合格者を出すことができ、晴れて機械加工技能士という国家資格を手にすることができました!

9月から始まる旋盤の実習では、普通旋盤3級の技能検定の合格を目指して訓練をしていきます。

7月

2年 工場見学やグループ発表を通して校内3S活動を改善!

機械加工システム科では、日本を代表する工具メーカーの京都機械工具株式会社(略称:KTC)様のご協力のもと、3S活動に取り組んでいます。

2年生は昨年度に、京都府久世郡のKTC本社を見学させていただき、工場内での3S活動への取り組みや、宇城会長による3S活動に関する説明などをお聞かせいただくことができました。

見学での経験や知識をもとに校内での3S活動に取り組んできました。

1学期の3S活動のまとめとして、発表会を実施しました。KTCの太田様に3S活動の発表をご覧いただき、よかった点や改善の必要がある点などをご指導いただきました。

今回の発表では、訓練生の実施した3S活動の結果をグループごとに発表して、質問や意見などを貰って改善点などを再確認することができました。

3S活動のプロフェッショナルである太田様から自分たちだけでは気が付かなかった問題点などをご指摘いただき、これからの作業方針や効率的な改善手段を決めることができました。

年度末には全校で取り組んでいる3S活動の発表があるため、引き続き2学期も校内の3S活動に取り組んでいきます!

各グループで取り組んだ3S活動について発表を行いました。

写真付きの資料でわかりやすく改善点を提示しています。

京都機械工具株式会社KTC様とのコラボレーションで、京都校で取り組んでいる3S活動をKTCの方に評価をしていただきました。

1年 「機械加工技能検定3級(フライス盤作業)」へ追込み

国家資格「機械加工技能検定3級(フライス盤作業)」が本番に近づいてきたため、作業時間短縮のために練習を重ねています。

標準時間は2時間、打ち切り時間は2時間30分なので、部品の精度を出しつつ、作業時間を2時間を目指して短縮しなければいけません。

焦って加工をミスすることもありますが、頑張って加工時間を短縮できるように練習を続けていきます!

自分で削った材料の角にヤスリを使って面取りをしています。

加工精度を出すためにはマイクロメーターを使って精密な測定を行う必要があります。

自分に割り当てられた工作機械は卒業まで自分専用の相棒になります。清掃も怠りません。

6月

2年 多種多様な機械加工実習をこなして

国家資格である「機械加工技能検定3級(普通旋盤作業)」と「同(フライス盤作業)」をすでに取得している2年生は、実習の多くが数値制御工作機械(NC工作機械)での加工実習になります。

機械加工システム科で実習を行うNC工作機械は、NCフライス盤・マシニングセンタ・NC旋盤・ワイヤーカット放電加工機と多岐にわたります。数値制御を行うためにはプログラムを用意する必要があり、1年生の後半からGコードと呼ばれるプログラムの形式を使った実習を進めてきました。

6月にはマシニングセンタでの加工実習が行われています。全員で同じ課題に取り組みますが、人によってプログラムの書き方が異なるため、自分で書いたプログラムで実際にマシニングセンタでの加工を行っていきます。

マシニングセンタで使用する工具の交換作業をしているところです。

訓練生自ら作成したプログラムを使ってマシニングセンタを動かしていきます。

1年 「機械加工技能検定3級(フライス盤作業)」へ向けて

7月30日に実施される国家資格「機械加工技能検定3級(フライス盤作業)」に向けて練習が進んでいます。

各訓練生が一台のフライス盤を扱える環境で、週に二日間技能検定の練習に取り組んでいます。

朝9時半から15時半まで練習を行うため、4月からたったの2か月で一通りの加工が自力でこなせるようになりました。この調子で練習を重ねていきます。

訓練生が実習で使用する六面体と呼ばれる材料は、自分たちで切断・加工を行って、実際に技能検定で配布される材料の寸法に加工しています。就職先でも要求される材料の加工技術も、実習を通して身に付けていきます。

技能検定の練習でたくさんの鉄の切り屑がでてきます。

一人一台の工作機械で実習を行っています。

5月

2年 3S活動(整理・整頓・清掃活動)が目指すもの

本校では全科を挙げて3S活動(整理・整頓・清掃活動)に取り組んでいます。

機械加工システム科では、毎週水曜日に3S活動の時間を設けて、実習場や教室などの3S活動を行っています。

1年生と2年生が合同のグループで3S活動をすることによって、コミュニケーション能力が鍛えられると共に、訓練生が自ら考えた改善案を元に、自分たちでアイデアを形にしていく方法を学んでいきます。

3S活動の中では、

「こんな形のフックが欲しい!」

「工具の形状に合わせた収納を作りたい!」

といった要望が出てきます。

機械加工システム科には3Dプリンターやレーザーカット加工機があるので、自分でモデリングしたモデルを印刷・切断して実際に手にすることができます。そのため訓練生が自ら必要な部品をモデリングし、3Dプリントやレーザーカットによってオリジナルの収納用品を作成し、3S活動に活用しています。

レーザーカット加工機で製作したフライス盤の工具用の収納です。工具の形状に合わせて切断することで、引出しを開けても工具が動かないようになっています。

3Dプリンターが使えれば自分が欲しい形状のものを出力することができます。自分で設計した切削工具用の入れ物を3Dプリントして3Sカイゼン活動に活用しています!

実習場内の掃除用具を掛けておくためのフックを、掃除用具と壁の形状に合わせて設計し、3Dプリンターで自作しました。

1年 工場見学で現場の品質管理に直に触れて

5月には機械加工システム科1・2年生合同での野外訓練が行われました。

今回は品質管理に関する授業の一環として、雪印メグミルク京都工場を見学させていただきました。

1年生にとっては初めての工場見学で、自動化された工場の見学は大きな学びになりました。

自分たちの業種とは異なるものづくりの分野ですが、品質を守るために行っている数々の取組みを見学させていただき、今まで以上に品質に関しての知識が深まりました。

機械加工システム科は品質管理検定(QC検定)4級の合格を目指しているため、この知識をもとに品質管理の勉強に取り組んでいきます!

今回見学をさせていただいた雪印メグミルク京都工場のホームページはこちらです。

https://www.meg-snow.com/fun/factory/kyoto/

4月

2年 「3S(整理・整頓・清潔)カイゼン活動」成果を紹介

進級した機械加工システム科新2年生は先輩訓練生として、後輩である新1年生へ向けて、機械加工システム科が誇る「3S(整理・整頓・清潔)カイゼン活動」の成果を紹介しました。

昨年1年間、自分たちが取り組んだ活動について、実施前と比較して訓練環境にどのような形で良い変化がもたらされたのかを、作業時間や安全面、効率などの視点から評価し、解説を行いました。

訓練で習得した加工技術により、3Dプリンターやレーザーカット加工機を用いて昨年作製した整頓用具などは、まさに「百聞は一見に如かず」、インパクトある説得力を放って新1年生の興味をしっかりと掴み、今後の訓練への更なるモチベーションを奮起させた様子でした。

機械加工システム科では、就職先企業様からも大きな評価を頂いている3Sカイゼン活動を今後も継続していきながら、より実り多い成果を目指し日々積極的に訓練に取り組んでいきたいと思います!

マシニングセンタ使用時の改善成果を新1年生に説明。

作製したレーザーカット加工機により整頓が劇的に改善。

ぐちゃぐちゃ工具室の3Sカイゼン過程を説明。

1年 初めて触れる工作機械と日々向き合いながら

今年度の機械加工システム科は、18歳の新高卒の生徒を中心に8名の新入生を迎え、訓練がスタートしました!

新1年生は、初めて触れる工作機械と日々向き合い、徐々に慣れていきながら、7月受検予定の国家資格・フライス盤3級技能検定の合格を目指し、加工の練習を重ねています。

機械加工システム科の強みは、一人一台フライス盤を割り当てた実習ができる点です。訓練生が各人専用の機械で他者への気兼ねなく、週2回の練習に専念できるため、技能検定では圧倒的に高い合格率を誇ります。

安全第一を最優先に、2年間の訓練で本格的な加工技術を学び、研鑽を重ね、希望する就職先で活躍できる人材へと成長できるよう、今後も技能習得に励んでいきたいと思います!

一人一台の汎用フライス盤で技能検定に挑みます!

訓練では何よりも安全第一が最優先です。

3か月での技能検定合格を目標に訓練を重ねています。

お問い合わせ