ここから本文です。

株式会社ジーネス(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

非破壊検査技術で安心安全に貢献

(令和4年2月17日、ものづくり振興課 鴨井)

京都航空宇宙産業ネットワーク(KAIN)の加盟企業でもあります株式会社ジーネス(外部リンク)(精華町)の井上聡代表取締役社長、技術営業部の武市真吾部長、原田康徳主事にお話をお伺いしました。

社会インフラを支える超音波探傷技術

―まずは、御社について教えてください。

井上)弊社は主に超音波を使った非破壊検査の装置開発、製造、販売からコンサルティングまでを手がける非破壊検査トータルソリューション提案企業です。非破壊検査技術の主な対象分野は航空宇宙や鉄道、自動車などで、材料開発から製造、保守点検と幅広く活用されています。

―非破壊検査とはどういったものですか?

井上)非破壊検査とは、材料や部品において目視で確認できない内包クラックやボイド(気泡)などの欠陥または状態を、物理的に破壊することなく検査できる検査方法です。検査方法には様々な種類がありますが、放射線や超音波などは、製品等の内部にある「きず」を検出することができるため、先端材料の研究や工業製品の開発分野等でもよく活用されています。

―その中でも、御社は超音波探傷を得意としておられますね。

井上)はい。超音波探傷とは、超音波を利用して金属や複合材料などの欠陥を検出する非破壊検査の一種です。エコーや魚群探知機をイメージしてもらうと分かりやすいですね。超音波は皆さんご存じのとおり、周波数が高くて耳に聞こえない音です。人間に聞こえる周波数の範囲(可聴域)は20Hz~20kHz程度ですが、非破壊検査の探傷に使用する超音波の周波数は0.1MHz~100MHzの範囲で、金属材料の検査では1MHz~10MHzの周波数が最もよく使用されています。超音波を使ってきずを探すということから超音波探傷と呼ばれています。

―実際にどうやってきずを探すのでしょうか?

武市)超音波探傷システムは主に、「機構部」「制御部」「探傷器」「探触子(プローブ・トランスデューサー)」で構成されております。探触子から発信した超音波(エコー)の一部は、材料内部のきずや材料底面から反射して戻ってきます。超音波探傷システムでは、このエコーが戻ってくるまでの時間(伝播時間)と戻ってきたエコーの強さから、きずを評価します。超音波探傷システムは材料内部のきずの有無だけでなく、きずの位置や大きさを評価することができる装置です。

―反射された超音波の状態を調べているということですね。

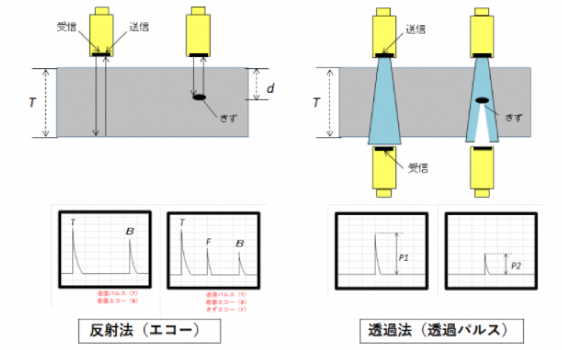

武市)超音波探傷には主に反射法と透過法の2つの方法があります。反射法は、超音波が物体表面や内部を伝搬する際、異なる物質の界面(異材・空隙)で一部が反射し、反射波(エコー)の強弱や伝搬時間によって、欠陥(きず)の有無、大きさや性状、位置(深さ)などを知ることができます。一方、透過法は送信探触子により発せられたパルスを受信探触子により受信する方法で、超音波が物体内部を伝搬する際、欠陥部分によってエネルギーが遮られることから、透過パルスの強弱により、欠陥(きず)の有無、大きさや性状などを知ることができます。

―欠陥の大きさや性状までですか!

武市)探触子を試験体に接触させると、表示器(モニター)には、きずに反射して戻ってきたきずエコーと、試験体の反対側の面で反射して戻ってきた底面エコーが表示されます。きずエコーの強さ(音圧)が強いほど、きずが大きいことを意味します。表示器の横軸は、超音波が戻ってくるまでの時間(伝播時間)を表します。浅いとすぐに反射して超音波が戻ってきますし、深いと時間がかかるため、その位置関係を知ることができます。このように超音波探傷では、表示器に表われるエコーの強さとその時間(位置)から、きずを評価します。

―超音波試験は水につけて測定するというイメージですが、なぜでしょうか?

武市)探触子で発生した超音波を、試験材料に効率よく伝達させるため、接触媒質が必要になります。探触子と試験材料の間に空気層があると、超音波が効率よく材料中に伝わりません。これは、探触子や試験材料の「音響インピーダンス」(媒質の密度と媒質中の音速の積)に比べて、空気の音響インピーダンスが非常に小さいためです。媒質の音響インピーダンスの差が大きい場合には反射が大きくなり、音響インピーダンスの差が小さいと音波が透過する性質から、空気層があると、探触子で発生した超音波が探触子から外に出ることができなくなります。

―試験材料に超音波を伝えるために接触媒質が必要ということですね。

武市)接触媒質としては、水、油、グリセリンなどが用いられています。水や油は価格が安く簡単に手に入れることができます。そのため、水没させることができる試験材料は水中で測定することが一般的で、中には十数メートルの水槽の中で材料を探傷することもあります。一方で、錆や変質が懸念される試験材料には適用が困難です。弊社ではせん断振動(横波)も伝搬できる油性接触媒質や、液体の接触媒質を使いたくない材料や粗表面材への接触媒質として使用可能なシートタイプのドライカップリングシートもラインナップしています。

新幹線の点検にも使用される超音波検査

―御社の超音波探傷システムは新幹線の点検にも使用されていますね。

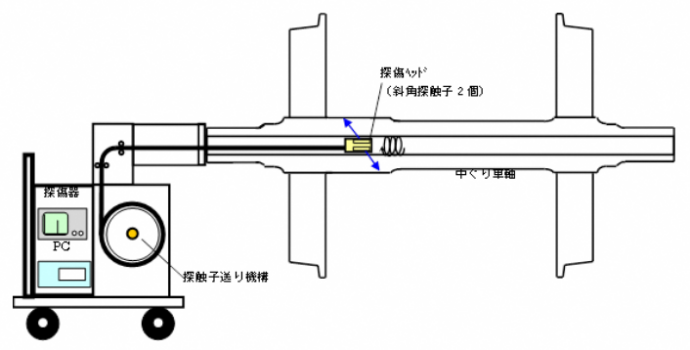

武市)高速走行のため、新幹線車両の車軸は軽量化のための中空(中ぐり)構造となっていますが、新幹線の自重、高速走行、振動等で常時厳しい荷重にさらされています。乗客の安全のため、定期的に内部損傷がないか検査する必要があります。複雑な形状の長尺・重量物の探傷は容易ではありませんが、弊社は探傷測定および判定を自動で行える装置を提供しています。

―まさに、社会インフラの維持にも貢献されておられるのですね!

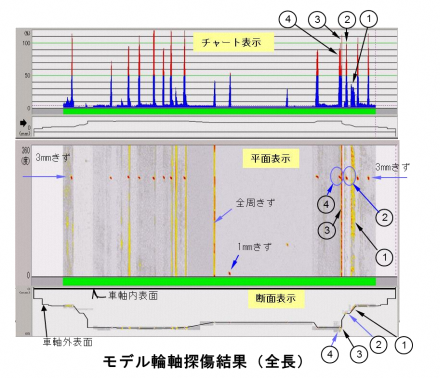

武市)新幹線ですと、車両毎、車軸毎に全数を検査する必要がありますので、装置の取り回しや操作性、測定時間短縮等、様々な観点が必要となってきます。この新幹線中空車軸超音波探傷システムでは1車軸あたり約2分で測定が可能です。また、音波の反射を示す波形データに加えて、どの位置に異常があるかを立体表示で示すこともできます。

―素晴らしいですね!蓄積されたノウハウでニーズに対応していくのですね!

井上)核となる技術は共通でも製品は全てオーダーメイド品です。高機能フィルム生産の品質検査や水分の付着が許されない航空宇宙関連などの特殊用途向けのニーズも増えており、鉄道分野だけでなく、重工業各社、自動車、素材メーカ、宇宙航空研究開発機構(JAXA)等の航空宇宙分野等、多様な分野のお客様と一緒に開発を進めています。

空中インライン超音波探傷システム

―水分の付着が許されない材料はどのように測定するのですか?

井上)従来の超音波探傷では物体に超音波を伝搬させるために、水や油等の接触媒質が必要とされてきましたが、弊社では接触媒質を必要とせず、空中を超音波が伝搬する非接触探傷技術も開発しています。製品本体に接触媒質がつかないため、水や油等を適用できないものも探傷できることが大きな特長です。低周波超音波探触子や、高出力超音波探傷器、信号を増幅するアンプとノイズを除去するフィルタを組み合わせることで、接触媒質が不要な空中探傷を実現しました。

―どんな場面で利用されているのですか?

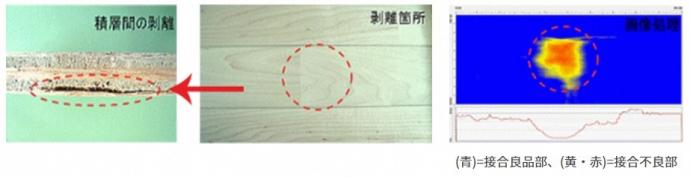

武市)これまで難点とされていた建材(木材・耐火材)などの厚物に対して感度良く探傷ができるようになりました。探触子をアレイ状に並べ、製造ラインの搬送機構に取り付けることで、材料の内部きずの検出自動化も可能です。例えば、木材は接触媒質として水や油等に適さず、表面が粗く、密度が低い材料であるため空中探傷が適しています。送信された超音波は材料を通って、超音波信号(透過パルス)を受信しますが、接合不良部では超音波の一部または全部が遮られるため、健全部に比べ受信される透過パルスの減衰することから、不良可否の検査が可能です。

CFRP向けの新技術開発

―新しい素材に関しても積極的にチャレンジされていますね。

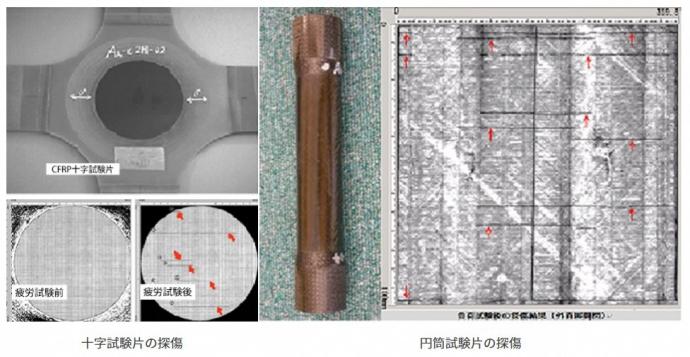

武市)航空機や自動車などのモビリティー分野で、強度が高く、軽量な材料として、炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastics: CFRP)の活用が拡がっています。弊社では自社開発技術で特許を取得(炭素繊維強化プラスチック積層板のマトリックスクラック検出方法:特許第4583550号<存続期間満了による抹消済>)するなど、CFRPをはじめとする新素材の評価手法開発を長年手がけております。

―CFRPはどのように測定するのでしょうか?

武市)CFRPでは疲労損傷で積層の断面方向に進展するトランスバースクラックが最初に発生し、層間剥離が交互に進展していきます。従来は試験体に造影剤を注入し、X線透過試験を行う必要がありましたが、形状の制約から造影剤を入れる端面を持つタンクや容器類のようなものしか探傷できませんでした。そこで、疲労試験の前後で探傷を行い、探傷結果画像を比較することで、クラック発生の有無が確認できる方法を開発しました。また、近年ではアルミニウムにCFRPを一体化した材料も利用されるようになり、薄型部材の精密検査が可能な多重反射エコー方式による材料の接合不良の判定など、非破壊検査が難しい小型、薄型の部品部材の検査等にも幅広く活用されています。

顧客ニーズへのきめ細やかな対応

―難しい検査を実現できる秘訣はどんな所ですか?

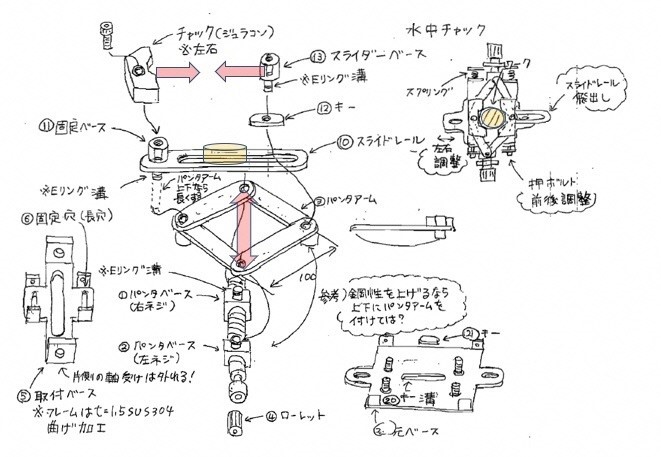

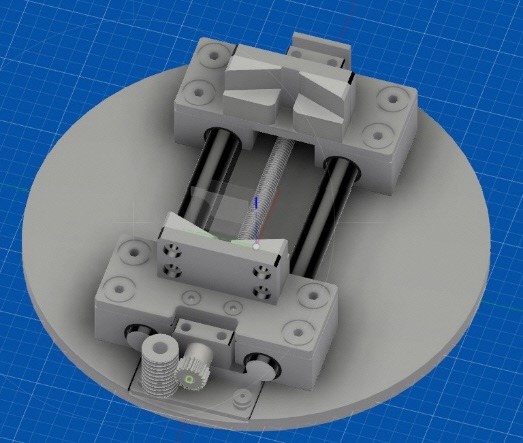

武市)超音波検査の測定方法を顧客と一緒に考えていくことですね。まず、顧客の困りごと・課題をお聞きし、それらを解決するインライン/オフラインシステムを商談中にスケッチにてご提案し、その場で主要な要件定義をするようにしています。単に言葉で伝えるよりも、より具体的かつ正確で、誤解のないソリューションのご提供が可能となります。顧客・外注先双方にもわかりやすく、早期開発・納品に寄与し、スケッチした技術者がCAD図面を起こしますのでローコストを実現します。一例をご紹介しますと、「水浸でも使用可能なチャック」では高さが低いリング状ワークの場合、芯出しができ、保持力の微妙な調整ができるチャックが必要でありましたが、市場にはなかったため、弊社で自社開発し、ひとつの調整ねじで相対するアームを同時に締めることでセンタリングができるようになりました。

―顧客の要求をひとつひとつクリアしていく中がノウハウを磨いてこられたのですね!

井上)オーダーメイド装置から得られる情報は他にはないオリジナルなもので、この蓄積は唯一無二のものです。また、検査装置はそのメンテナンスも重要ですので、定期的な訪問機会を活用して顧客のニーズを収集しつつ、更新提案なども行うことで、リピート発注につながっています。

―最後に今後の展望を教えてください。

井上)世界的にモビリティー需要が増加する中、特にアジア・アフリカ等で採用される日本の高速鉄道や地下鉄、新興国の旅行客の伸びと共に増大が見込まれる航空機など、弊社はモビリティー分野の検査向けに今後も注力していきます。もちろん超音波探傷だけで、全ての傷を見つけることは不可能ですが、X線検査装置等、多角的な視点からの検査により、特にモビリティー分野の安全性は向上していきます。弊社は超音波探傷技術との相乗効果で、今後の安全・安心に関する世界の新たなニーズに応えていきたいと考えております。

―ありがとうございました!今後の御活躍が楽しみです!

お問い合わせ