ここから本文です。

株式会社木村製作所(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

日本のものづくりを支えるマザーマシンを支える精密加工とナノ加工 <仮掲載>

(2021年10月19日仮掲載、ものづくり振興課 足利)

株式会社木村製作所(外部リンク)(長岡京市)営業部の木村大介係長に突撃でお話をおうかがいしました。

国内屈指のナノ加工

--ナノレベルの加工をなさっているのは珍しく、国内でも屈指の存在だと思います。今日はその秘訣をお伺いしにきました。

山田)秘訣などはありません。いろいろな方々に助けていただいてきただけだと、いつも社長も申しています。

--大変謙虚でらっしゃいますね。まずは、ナノ加工の概要から教えてください。

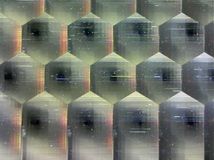

山田)半導体分野で、半導体基板へのエッチングなど10nm、近年は数nmスケールの加工が行われているほか、光学分野では、レンズの表面粗さや形状誤差をナノレベルの精度で仕上げることが求められており、当社では、レンズ金型やマイクロレンズアレイ金型を中心に様々な加工実績を積み重ねてきました。マイクロレンズアレイというのは、主に集光と拡散の2つの目的で、ミクロン単位の大きさのレンズが連続して配置された光学レンズです。

--金型の基準寸法に対する寸法公差や面粗さをナノレベルに留めるということですね。

山田)はい。近年のモバイル機器のカメラモジュールや、自動運転に必要なセンサモジュール、次世代自動車のコックピットモジュールで使用されるヘッドアップディスプレイなどでも非球面レンズは必要であり、それらを射出成形やプレス成形するための金型が必要だということなのです。

NC化、マシン環境、ナノ品質保証

--これを御社はNC化で対応されているのですよね。

山田)はい。従来こうしたレンズの金型、特に非球面レンズの金型における仕上げ加工では熟練した職人による手仕上げ作業が一般的でした。「この技を習得していれば一生食べていける」と言っていた時代がありました。しかし、高齢化で熟練した職人が減っていること、製造プロセスに再現性を持たせられること、時間やコスト面で有利であることから、研磨など手作業ではなく、NC化した切削、研削加工による手法に注目が集まっており、当社も海外メーカーとともに研究を重ねてきているのです。

--設備も必要ですね。

山田)はい。まず、ナノレベルの精度を実現できる加工機が必要です。こうしたナノマシンは、通常のマシニングセンタやNC旋盤の数倍の値段がしますが、工作機械の制御機構はボールねじなどの接触駆動から、リニアスケールや静圧案内などの非接触駆動に発展しており、超精密加工機によってナノレベルの加工精度を実現できるマシンが登場してきました。この精度の高まりがどこまで続くのかという点に関しては、いまだ発展途中と言えます。熱や振動などの制御技術がより発展することで、また人の作業による誤差を極力減らしていくことで、さらに精度は高まってきます。現在は0.1nmレベルの仕上げ精度が最高峰レベルにはなりますが、将来は原子サイズよりも高精度な加工ができるようになるかもしれません。

--そうなのですね。工具も違う?

山田)一般には高硬度の単結晶ダイヤモンドを使います。まず、単結晶ダイヤモンドは、炭素の共有結合によってできたダイヤモンド構造によって構成されています。この強固な共有結合による結晶構造ゆえに、最も硬い材質とも言われます。数マイクロメートルの切込量となるナノ加工では、工具に非常に大きな負荷が微小接点領域に発生します。この大きな負荷に耐えることができる硬さが必要です。さらに、強固な結晶性によって約50 nmという超高精度で工具刃先の輪郭精度を得ることができるのです。

--なるほど。

山田)また、ナノ加工は、数マイクロメートルというスケールでの切込み量になりますが、加工中に発生した切削熱がこの微小切削領域に発生します。この切削熱によって、切削領域は約500℃にも達することが知られています。そのため、超精密加工では高い切削熱によって激しい工具摩耗が発生してしまいます。しかし、単結晶ダイヤモンドは炭素原子の共有結合によって構成されているため、高い熱伝導率があるという特性があります。このため、微小領域で発生した切削熱が工具全体へと分散されやすくなり、工具摩耗を低減する効果を有しているのです。

--そうなのですね。

山田)設備の話に戻りますと、2点目として、マシンを動かす環境です。恒温環境はもちろん、歩いた際の振動にも対応する必要があり振動対策も含めた設備環境が必要です。

--なるほど。

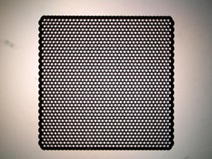

山田)3点目として、そして、ナノレベルの精度を保証するための、ナノレベルの測定・計測装置も必要です。昔前まで三次元測定機は、機械自体の操作や及びオペレーション用のソフトウエアの使いこなしが難しいため、測定者の知識と熟練度及び経験がそのまま測定精度に対し反映されることが多く、人的依存度が高いといわれていました。しかし、現在では測定器のソフトウエアのGUI化が進み、基本操作さえ学べば誰でも簡単に測定が出来るようになりました。また複雑だった自動制御のためのプログラミングも測定対象物のCADデータを元に測定パスを簡単に出力できるようになり、より迅速に複雑な形状の測定、評価が可能になりました。その結果、作業工数の低減やオペレータによる測定誤差の発生が大幅に改善されました。当社の三次元測定器にはナノレベルに対応するものも有しているのです。

--なるほど。

山田)当社は、本社工場とは別に、ナノ加工に特化した「ナノ加工研究所」を有し、超精密加工用のCAD/CAMソフトから、超精密非球面加工機や超精密立型加工機、超精密三次元測定機まで完備しています。

一貫対応・研削を武器に難削材加工へ

--ここまで到達された秘訣は、いろいろな方に助けていただいたからということですが・・・。

山田)もともと、工作機械などで使用されるスピンドル部品の得意としており、精密機械加工(旋盤、マシニングセンタ)に加え、熱処理や研削加工(内外径研削、ジグ研削)も合わせて一貫した対応のできることが強みでした。特に嵌合といわれる、テーパー部の外径を研削した部品と、同じく内面を研削した部品をピッタリ組み合わせる技術に定評がありました。

--特に研削加工が強かったわけですね。

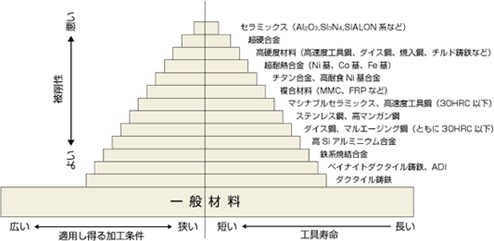

山田)はい。そしてリーマンショックが起こりました。こうした強みを生かしつつ、従来の汎用鋼材加工の次のステップとして、これからの成長分野に参入できないかを探る中で、超硬合金やセラミックスといった難削材に対しての研削技術の習得を図りました。

--難削材ですか。

山田)スマートフォン、医療、航空宇宙、燃料電池、次世代自動車など様々な分野でより軽量・高強度・耐熱性の高い素材のニーズが高まっており、これら素材の大半が難削材なのです。熱伝導率が小さいため、切削時に発生した熱が逃げられずに工具と加工材に蓄積するため工具の磨耗が大きくなることをはじめ、工具寿命が短くなる、加工精度・面粗度が悪くなる、下手をすれば切り粉が発火しいて火災の原因となるなど困難を伴うのです。

--そうなのですね。

山田)もちろん一般材料でも注意が必要です。加工性が良いと言われるアルミ合金も、実は延性が大きく、材料溶融点が低いという性質を持っており、バリや溶着が発生しやすいのです。一方、超硬合金はもともと切削工具材料として開発されたものですが、近年は様々な需要が高まっています。しかし、単結晶ダイヤモンド工具も親和性が高い故、超硬合金のナノ加工には不向きです。また、工具の送り速度を小さくしなければならず、加工時間が膨大になってしまいます。そのため、粗加工は放電加工、仕上加工をナノ加工で、といった手法などで対応するのです。

--なるほど。

山田)あるいは、ファインセラミックスの中でも特に近年需要が高まっている炭化ケイ素(SIC)。耐熱性に優れ高温領域での機械的強度に低下が少なく、共有結合性が強いためファインセラミックスの中でも特に硬く、耐摩耗性・耐食性の面でも優れており、メカニカルシールやケミカルポンプの軸受、パワー半導体用ウエハや液晶製造装置用部材等に利用されています。しかし、SiCの超精密加工にも単結晶ダイヤモンド工具は最適ではありません。SiCとダイヤモンドの相性が悪いことに原因があります。そこで、ホウ素、窒素からできている人工的に作られたダイヤモンド結晶構造材料CBN(Cubic boron nitride)焼結体を使用したCBN工具、さらに近年は、より結合性が強固になることでより高硬度なナノ多結晶CBN工具の研究が進んでいます。当社もナノ加工による仕上加工を実現しているところです。

ナノ加工と精密加工の狭間「高精密加工」量産支援

--難削材のナノ加工ですか、すごいですね。マシンの加工精度は、送り運動、主軸回転、各所の剛性、加工条件、加工方法など様々な要素が絡まり合いますが、相当研究されてきたのでしょうね。

山田)そうですね。今、注目しているのが、「ナノ加工(超精密加工)」と「精密加工(ミクロン代の加工)」の隙間、寸法公差1ミクロン程度の加工が、実は注目すべき分野だと思っています。当社ではこれを「高精密加工」と呼んでいます。1つだけ精度がいい部品を作るならば、精密加工の方法でも構いません。何回か試作する中で寸法公差が小さく収まったり、職人技で対応したりできるからです。しかし量産するならば、ナノ加工の設備、方法が必要です。

日本の技術力を支えるマザーマシンを、支える

--御社の主要取引先には名だたるメーカーさんがいらっしゃいますね。

山田)グローバルで戦っておられるメーカーさんは、オンリーワンの製品を作っておられますので、汎用マシンでは作れません。独自の生産マシンで独自の製品を作っておられます。

--ふむ。

山田)その独自の生産マシンに組み込まれる部品を当社の加工でサポートしているのです。

ナンバーワン、オンリーワンは目指さない-- 探究心とオープンイノベーション

--そうなのですね。

山田)既に難削材のナノ加工の話をしましたが、話を戻しますと、難削材の研究の中である材料メーカーさんから相談を受けたのがきっかけで、ナノ加工の研究を始めることとなりました。

--しかし、普通「はい、やります!」とは言えないですよね。

山田)社長が、ものづくりが好きで探究心旺盛ですし、好きだからこそ「できない」と言いたくなかったんだと思います。

--なるほど。

山田)だから、いろんな大学や理化学研究所をはじめ様々な機関にも足を運びました。そうすると、ナノ加工には多くの設備が必要だと言いましたが、例えば中古設備の情報をいただいたり、多くの助けがあったのです。

--そうなのですね。昭和44年創業で、よくここまでの超精密ナノ加工までと思うのですが、今後の方向性はどうでしょうか。

山田)現在30名体制ですが、会社を大きくするということではないと思います。それに、ナンバーワン、オンリーワンも目指しません。

--えっ?!

山田)ナノ加工については、現在海外メーカーと共同で更なる研究を進めていますが、もはやピコレベルの精度も実現されています。もちろん評価ができないので未だ現実化はしていませんが。

--いやあ、DXの諸刃の剣の側面ですね。

山田)それに、ナノ加工も既にレンズは競合が追いついてきており、ミラーに軸足を移しています。ナンバーワンやオンリーワンになっても、技術はひと月もすれば追いつかれる時代です。ですから、時代のニーズの変化に応じて、しなやかに対応し企業が存続することこそが目標です。あくなき探究心で産学連携等の一層の推進を図ってまいります。

日本のものづくりの在り方を学んだ気がします。

お問い合わせ