ここから本文です。

三和化工株式会社(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

発泡技術のパイオニアによる「京フォーム」と「COLOR POLYMOCK」

(掲載日:令和元年9月5日、聞き手・文:ものづくり振興課 鴨井、足利)

三和化工株式会社(外部リンク)(京都市南区)の吉田代表取締役社長様にお話をお伺いしました。

日本初-ポリエチレン発泡体の商業化

―まず、御社の概要について教えてください。

吉田) 1965年創業、現在従業員約200名で、ポリエチレン発泡体、ゴム発泡体等の製造・加工・成形を行っています。京都の本社にはFDC(Form Design CenterまたはFuture Development Center)と呼んでおります研究開発・検査部門を有し、工場は、国内では福井県、兵庫県、茨城県、海外では中国、ベトナムにございます。

―ポリエチレンと言えば、バケツ、ポリ袋、食品容器など暮らしの様々なところで使われていますが。

吉田) 私どもは、ポリエチレンの発泡体ですね。ポリエチレン等の原料と発泡剤を混合し、加圧下で加熱し、分解させ、ガスの気泡を含んだ発泡体を作っています。この気泡があることで、軽くても断熱性能や浮力や吸音性能を発揮する材料となります。

―なるほど。

吉田) 当社では「ポリエチレンフォーム」と言っておりますが、前工程でブロック状の原板ができ、その原板を後工程でスライス・裁断・粘着・融着・打抜き・接着・熱圧成形等の加工を行って、お客様の要望に応じた形にしたものをご提供しています。

―どういったところで使われているのですか?

吉田) 様々なところでお使いいただいており、日常生活でもお目にかかってらっしゃるんじゃないでしょうか。例えば、ビート板、シャンプーハット、子どもの遊び場に敷いてあるジョイントマットなどもそうですね。

―よく見かけますねえ、というか、よく使ってますねえ(笑)

吉田) 見えにくいところのもので言いますと、風邪マスクの鼻当て部分、住宅の換気口のエアーフィルタや、家具転倒防止棒のグリップ材のほか、サッカーボールの芯材等にも使われています。

―サッカーボールもですか!

吉田) 量が多いもので言いますと、自動車やエアコン関係ですね。断熱性、吸音性だけでなく、耐熱性、難燃性にも優れていますので、内装材だけでなく、重要な機械廻り等でも用途が広がってきています。

―それにしても多品種を製造してらっしゃるのですね。

吉田) ある意味、隙間産業です。実は、ポリエチレンのブロック発泡を商業化したのは、国内で当社が初めてです。今では、有名な大手競合相手も数社ございますが、自動車メーカーの工場の海外移転に伴い、海外シフトを進められ、当社がそうした大手等の国内部門を引き受けたというような経緯もありました。当社は「小ロット・多品種・小回り・スピード・親切・丁寧・共生・共育・提案・流行」をモットーとして、それを当社のオリジナルサービスとして取り組んでいます。

世界初-連続気泡ポリエチレン発泡体の開発

―そうなのですね!製造工程はどういったものでしょうか。

吉田) では、FDCの研究開発部門をご案内してご説明します。まずは、ポリエチレン等の樹脂原料を熱で溶かした上で、配合剤を組み合せて、発泡剤も含めて混錬します。

―そうなのですね。

吉田) そうして混合したコンパウンドを金型に仕込み、加圧下で加熱します。一般的な発泡方法は「連続押出し方式」ですが、それですと薄いものしかできませんので、当社では厚物にも対応できる「ブロック方式」で行っています。

―なるほど。

吉田) そして、30~40分後、発泡剤がガス化し、プレスから開放しますと、発泡して大きく膨らんだ発泡体ができる1段発泡方法。また、1回で大きく膨らますと割れることもありますから、2回に分けて行う2段発泡方法の2パターンがあります。

―そうなのですね。

吉田) その後、先ほども申しましたとおり、これをスライス・裁断・粘着・融着・打抜き・接着・熱圧成形等の加工を行い、物性検査をします。検査はFDCで行っており、一般物性(密度・引張強度・伸び・圧縮強度、永久歪)、素材分析や吸音特性等さまざまな検査を行っています。

―検査室は涼しいですし、音楽も流れていて、快適ですね!ガラス張りでおしゃれな空間ですし。

吉田) 先日リニューアルしたところなのですよ。温度はJISで23℃でと決まっていますので、それに合わせています。音楽は快適な職場づくりの一環ですね。

―様々な知見・ノウハウが必要なのでしょうね。

吉田) そうですね。材料の組み合わせや発泡剤の量、加熱時間など、製品に応じて様々ですしね。

―硬さ、柔らかさなどの違いもあるとお聞きしました。

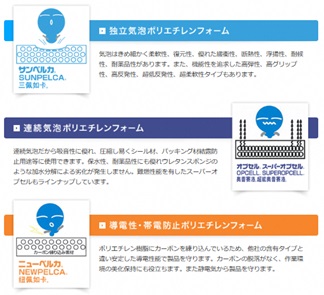

吉田) そうなのです。気泡の違いです。普通は「独立気泡」、つまり単体の気泡です。しかし、当社ではそれに加えて「連続気泡」と言って、オープンセルと言いましょうか、複数の気泡が繋がっている形状のものを作ることができます。独立気泡だと、水も空気も吸いませんが、連続気泡は、水も空気も吸う性質を生むのです。

―なるほど。

吉田) この連続気泡タイプは、当社が世界で初めて開発しました。

―すごですね!どうやって?

吉田) たまたま発泡体の架橋に失敗した製品ができ、それをヒントに連続気泡フォームができました。

―ノーベル賞受賞者の方のお話みたいですね。

京都から世界へ―「京フォーム」

―そうなのですね!

吉田) こうして、気泡(独立気泡・連続気泡)と素材(樹脂・ゴム)の区分で当社のラインナップを組み立てており「京フォーム」というブランドで、世界を意識して展開しています。

―素晴らしいですね。

吉田) 発泡一筋に国内外特許・商標登録件数120件を取得し、技術輸出も行ってきました。アメリカ、ドイツ、オランダ、ニュージーランド、中国、台湾、韓国、インド等です。最近進めている東南アジア市場の開拓においては、ポリエチレンよりゴムの方がニーズが多いと気づきして、ゴムの方にも力を入れています。

―外国人技能実習生の受け入れもなさってらっしゃるのですね。

吉田) 2018年よりベトナムからの技能実習生を受け入れています。休日には日本人社員と釣りに行ったり、野球部に参加したりもしています。将来的には、当社のベトナム工場との橋渡し役も期待していますね。

COLOR POLYMOCK

―そうなのですね。

吉田) 最近のことですが、「COLOR POLYMOCK(カラーポリモック)」というものを作っています。水に強く鮮やかな発色のコースター、軽さと弾力性、保湿性を活かしたクッション等があります。

―とてもいい感じですね!

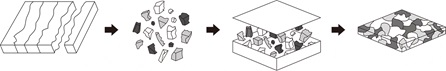

吉田) ポリエチレン発泡体の製造過程で、発生する端材から発想して作ったものです。彩色した化学架橋ポリエチレン発泡体の粉砕チップを、3〜4色混ぜて熱風撹拌し、釜で成形したものです。有名なデザイナーさんに気に入っていただきプロデュースしていただいているのです。

―そうなのですね。

吉田) 12色のカラーバリエーションを用意しておりますが、ひとつとして同じ模様はできませんし、梱包緩衝材、スポーツ用品、日用雑貨をはじめ、様々な用途で自由に使うことができます。

―デザインのまち・京都らしいですよね。

吉田) はい。引き続き、発泡技術のパイオニアとして、当社のMade in kyotoの発泡技術を積極的に展開してまいります。

ますます楽しみですね。

お問い合わせ