ここから本文です。

株式会社辻製作所(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

ロボットが自動機を操る近未来工場

(令和3年11月5日、ものづくり振興課 足利・鴨井・丸岡)

この建物は何?!

まるで宇宙基地のような入口!そう、ここは株式会社辻製作所(京都市)(外部リンク)の第2工場なのです。

中に入ってみると、自動ブランク加工機に、ロボットがワークをセッティングしていました。静かにもくもくと・・・。

セッティングが終わると、くるっと振り向き、資材置場にばら積みされている次のワークを正確につかみ取り、再びブランク加工機に向かう。どうしてばら積みのワークを正確につかむことができるのか?あっ、カメラが付いていますね。

カメラがバラ積みワークの位置を把握し、ロボットに伝える仕組みがバックで働いているんですな。

自動加工機に対するワークのセッティングや金型の交換など、これまで人間のオペレーターが行ってきた作業をロボットが行い、24時間365日、自動加工機と自律ロボットだけで動き続ける近未来工場だったのです。

こちらのモニターでは、ロボティックスファクトリー内部が映しだされている。しかし、人っ子一人いない・・・

人間はいないのか、エレベータに乗って探しに行ってみよう!

それにしてもこのおしゃれな内装の板金、これも同社が手掛けたそうだ。

会議室らしき大きな部屋に迷い込んでしまった!

この天井つり下げの照明も、同社で加工したらしい。

ここは、ミーティングルームか!なんとおしゃれな!

この壁面内装も、同社が手掛けられたらしい。もはや建築板金に進出か?!

キッチンまである!だんだん人間に近づいてきたんじゃない?!

いたー!!RPA化されたオフィスでした!

ちなみに写真手前の階段も同社作です。

辻智之代表取締役と、息子さんの悠真さんです。

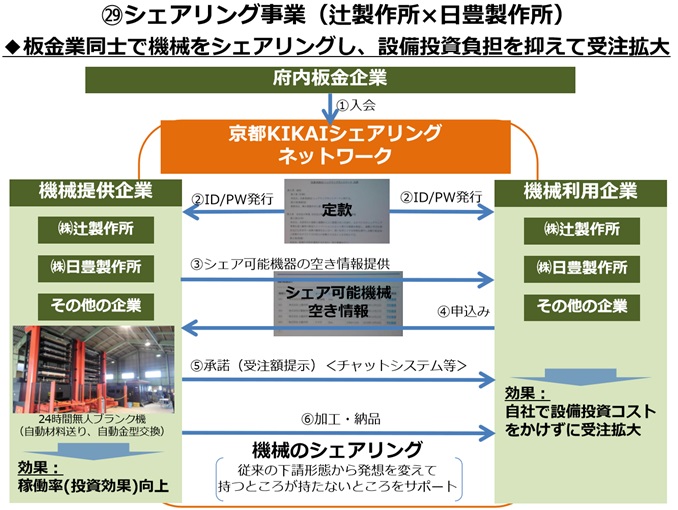

シェアリング事業ー 板金業同士で機械をシェアリングし、設備投資負担を抑えて受注拡大

(掲載日:平成30年12月27日、ものづくり振興課 足利)

株式会社辻製作所(京都市南区)が実施された「平成29年度中小企業共同型ものづくり事業(シェアリング事業)」の概要です。

世界最速&絶対安心の精密板金

(掲載日:平成29年5月29日、聞き手・文:ものづくり振興課 足利)

株式会社辻製作所(京都市南区)の辻社長にお話をおうかがいしました。

レーザー・パンチ複合機や24時間対応金型自動交換システム等が支える精密板金

―まずは、事業概要から教えてください。

辻) 従業員約70名で精密板金加工を行っています。食品製造関連などの計量包装機器。X線等の医療機器。環境やインフラに関連する電機機器、産業用機器関連等の部品の受注が多いです。また、試作品の加工依頼も多く、図面のない開発段階からお客様のご要望に近いものも提案しています。手間や時間も掛かる中、短納期で仕上げる必要がありますので、遠方からのご依頼も多数いただいております。

―加工工程の自動化を進めてらっしゃいますね。

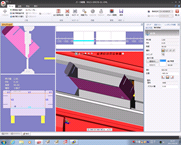

辻) 板金加工は大きく分けて「抜く」「曲げる」「溶接する」という3つの手順あります。すなわち、CAD/CAMで3D化したものを、2次元の平面の板金加工用のデータをプログラミングし、「抜く」工程のNC装置に転送します。切断や穴あけといった精密板金加工の取り掛かりに行う加工です。レーザー加工機を導入しているところは多いと思いますが、当社は早い段階で、レーザーで板金を切る加工と、パンチで型を抜く加工を同時に行える複合機を導入しています。別々に行うと精度が落ちますが、一度に行うことで、複雑な抜き、成型、タップ(ねじ切り加工)がワンクランプででき、高精度のものを仕上げられます。もちろん納期短縮にも一役かっています。

―なるほど。

辻) 次の「曲げ」工程では、曲げるモノや形に合わせた金型が必要になり、複雑な曲げになると十数回も金型を交換しなければなりません。弊社では、複数の金型を一度にセットし、順序良く加工していくことができる機械を導入しています。段取りをしっかりすることで、スピーディーで精密な加工をご提供しています。また、抜きの工程同様、「曲げ」の自動ロボットも活用しています。

「流れ」を大切に「世界最速」「絶対安心」を生み出す

―御社の特長は、どういったところでしょうか?

辻) 「世界最速」のリードタイム24時間での対応と、不良数率0.005%(10万分の5)以下まで、実現。今後は更に不良品が限りなくゼロに近い「絶対安心」を目指しております。

―すごいですね。どうしてそれが実現できるのですか?

辻) 加工工程の「流れ」を重視しています。そうすることで、ボトルネックのネックを極力なくすことを意識して社内の体制を整備してきました。具体的には、まず1つは、工程のタクトを合わし、作業待ちや工程内在庫をなくすということをしています。そして、そのために、2つ目として生産計画についても、着手は予め計画を立てますが、それ以外の投入順序などの詳細を確定するのは、あらゆる要素を踏まえて、前日になって確定します。そして、3つ目は「多能機・多能工」です。「抜く」工程も、単に「抜く」だけでなく、バリ取りなど様々な工程が付随しています。そこで機械の自動化、すなわち、多能機化と、人の多能工化により、ボトルネックを極小化するように図ってきました。そのため、機械も人も増えてきました。

―なるほど。それが高品質にもつながっているのでしょうね。

辻) 寸法公差±0.5ミリ程度が一般的な板金加工ですが、弊社では0.3ミリ、0.1ミリといった範囲で仕上げています。

社内改革― 従業員のためという思いと試作ネット先人の教え

―もともと10名程度の会社であったとお聞きしています。ここまで飛躍されてこられた経過はどういったものだったのでしょうか?

辻) 私自身は異分野の企業でのお勤めを経て当社に入社したのですが、入社当時以前の板金加工は、基本的に職人さんの手加工で、一品一品を作り上げていくという職人気質の業界で、それはそれで味があるのですが、業界の零細企業では、きちんと生産計画を作っているところも少なく、当時は業界全体に受注がたくさんあったこともあり、納期に関しても割とルーズな業界であったと思います。入社した私は昼は営業、夜は製造~検査担当でスタートしましたから、いただいた受注に対して納期に間に合わそうと必死に夜中にでも加工作業を行うという大変な時期もありました。その時、会社の仲間が助けてくれました。その当時のメンバーが現在の会社の軸となってくれていますが、皆に苦労をかけたのが、自動化を進めてきた理由のひとつです。

―異分野で働いてこられた経験があるからこそ、新鮮な目線で改革を図られたのでしょうね。

辻) 今では当たり前の、QCD(品質、コスト、納期)もきちんと対応し、当時は異例であった、メッキや表面処理など周辺加工もまとめて受注するような取組など地道に行ってきました。

―特にターニングポイントとなったことは何だったのでしょう?

辻) 機青連や京都試作ネットの先輩方の教えですね。京都試作ネット2代目 代表理事のHILLTOP株式会社の山本さんには、「機械にできること、人にできることを徹底して分けて考えてみろ」とご指導を受け、自動化・多能工化に導いていただきました。そして。初代 代表理事の株式会社最上インクスの鈴木さんには「未来に点を打て、その目標には数字を置け」ということを言われました。当時「社員のために自社も将来はこうなりたい」ということを話すと、「まず、その夢に数字を置け」と。これらがきっかけで、会社が大きく飛躍しました。本来、他の会社であるのに、こうした無償の愛と言いますか、機青連や京都試作ネットの皆様には本当に感謝しています。

まじめこそ、選ばれる理由

―すばらしいですね。同業他社の中で御社が選ばれる理由は何だと思いますか?

辻)短いリードタイムで、納期も守る、品質もしっかりしている。それはわずかな差かもしれません。だけどそれをまじめに、お客様に安心をお届けできるというところでしょうか。

―お話をお伺いしていて、謙虚な社長の姿勢が、社内全体に浸透しているような気がしてなりません。それが顧客の信頼感につながってらっしゃるのでしょうね。

辻) お客様からは、たしかに、よく当社は「まじめだ」という評価をいただきます。ありがたいことです。私自身は、社長ですので生産管理や環境改善に注力しているわけですが、本当は、現場で機械をさわって作っていたいのですけどね(笑)

更なる成長戦略を現在計画中でらっしゃいます。そのレポートはまた改めて。乞うご期待!

お問い合わせ

(PDF:408KB)

(PDF:408KB)