ここから本文です。

株式会社クロスエフェクト(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

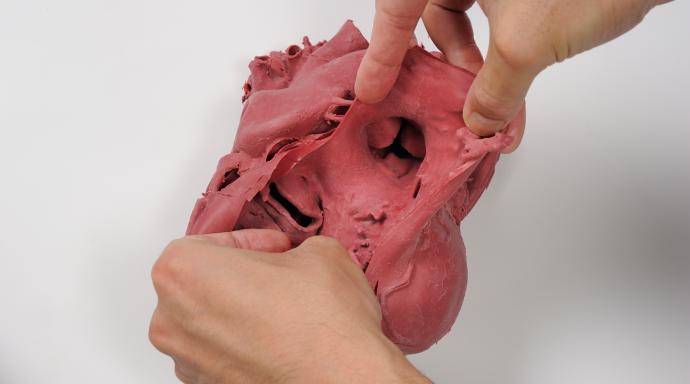

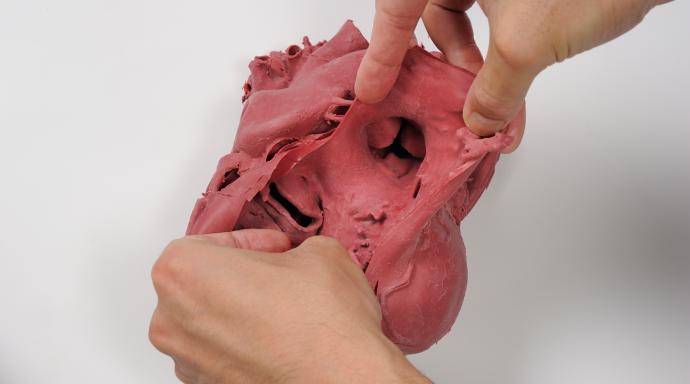

先天性心疾患の手術支援が可能な「軟質実物大3D心臓モデル」医療機器承認(クラス2.)を取得!(外部リンク)

(令和5年9月15日 ものづくり振興課 水口、藤田、濵田、須惠)

株式会社クロスメディカル(京都市伏見区)は、国立研究開発法人国立循環器病研究センターらと共同研究のもと医工連携により開発を進めてきた「軟質実物大3D心臓モデル」が2023年7月27日付けで厚生労働省よりクラス2.医療機器(管理医療機器)として承認をされました。

本機器は、既存の画像診断では診断や術式決定が困難な複雑先天性心疾患患者の心臓構造を診断するために提供され、手術計画の立案の支援に他の診断情報と併せて用いるものです。

また、手術前にメスやハサミや糸を使った手術のリハーサルを行うことが可能で、実際の手術がより安全で正確かつ迅速に行えることが期待されています。

現在、本機器を必要とされている患者様に広くご使用いただくため、保険償還を目指した最終準備を進められています。

「作らない試作」を機会と捉え、株式会社クロスデザインを設立(2022年6月)

竹田代表取締役にお話をうかがいました。

―御社を設立された理由を教えてください。

竹田)試作を繰り返すことで製品の完成度を高めてきたものづくりの現場が、近年のデジタル化により「作らない試作」と呼ばれる最先端テクノロジーを駆使したデジタル試作に変化し始めました。

これらの変化を大きな「機会」と捉え、設立したのがきっかけです。得意とする「実現可能性のある製造工法(Manufacturing Feasibility)」を常に意識した最速かつ最善の策をクライアントに提供しております。

また、事前にデザイン案をVRで確認できる「デジタルマニファクチュアリングセンター」を同社の隣に開設し、大幅な試作コスト削減と納期短縮を目指しております。

安田工業株式会社のマシニングセンターのデザイン(2022年度グッドデザイン賞受賞)を手掛けるなど、モノづくりを熟知したデザイナーが製造を見越した実用的なデザインを提案されており、同社が手掛けるデザインが増えていくことに、今後ますます期待しています!

サイバー・フィジカルカンパニーを目指して

(令和4年3月3日、ものづくり振興課)

株式会社クロスエフェクトの竹田代表取締役にXR技術活用についてお話をうかがいました。

-世界最速の試作品づくりを目指す貴社が、XR技術を活用することとなったきっかけを教えてください。

竹田)以前も何度か記事に掲載いただいておりますが、ご存知のとおり、我々は「ラピッドプロトタイピング」を行う会社でして、何でも形にします。リアル・フィジカルにこだわって、すべてを形にする設備や技術を保有しています。大きなものを作るときは、特にコストもかかりますし作るのにも時間がかかります。そういうときに少しでもコストダウンして、時間を短縮するために、サイバー空間でデジタルデータを作ってしまって、いろいろな形状を試しに安く早く作れるので、そういったことに注力しようと数年前から考えていました。

そんな中で、コロナ禍で突然、対面でのお客様との打ち合わせができなくなったり、作ったものを共有して触るということに対しての抵抗感があったり、気軽にマーケティング調査ができなくなったり、いろいろな要素があって、急激に我々も「サイバーシフト」のような感じで、できる限りサイバーデータ・デジタルデータを使った、ものづくりを進めるに至りました。

-以前も取材させていただきましたが、心臓モデルを生成されている「クロスメディカル」の事業分野にXR技術の活用可能性はありますか?

竹田)そうですね。我々は、フィジカルにこだわって、成人の心臓から小児の心臓まで作っております。心臓の本体自体はサイズ感も質感も、柔らかさも、そっくりそのままの再現性の高いモデルを作る必要があるので、そこはバーチャル化できません。ただ、それ以外、例えば心臓の周りの臓器など、周りの環境をバーチャルデータで代用できないか、とは考えています。バーチャル(サイバー)とリアル(フィジカル)を混ぜ合わせた、まさにサイバーフィジカルなものづくりを行うことによって、今までにない術前シミュレーションができるのではないかと考え、トライアルをこれからしていこうかなと思っています。

-現在の事業の中で、XR技術をどのように活用されていますか。

竹田)フィジカルだけにこだわっていると、設計変更に時間がかかるという課題がありましたので、変更を加えていきたいような案件にはXRというのを使っていった方がより効果的にお客様にさまざまな提案ができるのではないかと思い、導入したところです。我々はフィジカルな部分に非常にプライドを持って、実際の形を作る、何もないところから何かを生み出していくという力は、この20年間でだいぶ培ってきました。これをさらに発展させるためには、その前段階のデジタルデータまさにサイバーに注力すれば、より今までの我々のフィジカルのものづくりが、さらに活きてくると思っています。

-XRの市場が広がり、多くの消費者へXRが普及するためにはどうしたらよいと思いますか?

竹田)加工屋と呼ばれるようなフィジカルなものづくりばかりやっている企業の多くは、サイバーに対して諦めていることが多いです。「自分たちは加工しかできない」「アナログなものを作り、ハンドワークなものづくりしかできない」と諦めに近いような言葉を言われている企業も多く居ます。まずは、XRに一度触れてみて、何ができるのかっていうのを一度試してもらうことから始めてもいいのではないかと思います。「あれはもうゲームの世界だ」とか、「我々のものづくりは関係ない」と思っている社長さんが大半なので、まずは試しに使ってみて何ができる、何ができない、というのを体験してみることが大切だと感じます。それはものづくり業界に限らず、例えば伝統産業の業界でも同じで、使ってみることによって使い方というのはまだまだこれから出てくると思います。XRはまだ出たばかりの技術で、応用できるようなアプリケーションも少ないので、使うことによっていろいろなアイデアが出てくると思います。

-今後はXR技術をどのように活用していく予定ですか?

竹田)我々はゲームを作るでもなくソフトウェアを作るのでもなく、フィジカルなものづくりに応用できるようなVRにしていきたいので、工業製品を効率よく設計するためのバーチャルリアリティをサービス化していきたいと思っています。今までは3Dデータを3DCADで構築して、それをラピッドプロトタイピングで形にしてきました。今後は、3Dデータの構築とラピッドプロトタイピングの間に、XRのという工程を挟んでから、実際にフィジカルなものづくりをしていきたい、ものづくりの工程の間にXRを挟み込みたいなと思っています。

XRの中でも、特にMR(ミックスドリアリティ。複合現実)を使って、サイバーとフィジカルを混ぜたようなデバイスを作ることを想定しています。例えば大きなものでしたら、完全に何から何までフィジカルなものを作ると、コストがかかるので一部分だけをフィジカルに作り、それ以外のサイバーで代用できるような、混ぜ合わせたようなものをお客様に検証していただき、ある程度煮詰まった段階で、100パーセントのフィジカルモデルを作るというイメージです。100パーセントのフィジカルモデルつくることは我々が得意としているので、その前段階でMRで検証をして、いかにして納期短縮できるかが勝負だと思っており、これからの挑戦になりますが、非常に楽しみにしています。

-リアル(フィジカル)なものづくりを行う企業だからこその思いや考えをお聞かせください。

竹田)ハードウェアのものづくりの難しさは、やはり市場投入するまでに完璧な設計を行わなくてはいけないことです。自動車でも家電でも何でも、完全に設計を終えて完全に試作を終えて、完全な状態で市場投入しないといけません。市場投入した後に何か問題が起これば、リコールや顧客クレームに直接繋がります。一方、ソフトウェアの場合は、ある程度の段階で市場投入しても、後で遠隔でアップデートできたり、すぐに改変・バージョンアップすることができます。フィジカルのものづくりは、遠隔地で改変することができないので、何かあれば全てを回収しないといけないリスクが伴うので、余計に開発段階でしっかりと検証を行う必要があります。そのために、XRというものが必須だと思います。XRによって、安く早く、デジタル技術をうまく活用して、何回でもつくり直して、市場投入の前までに完璧なものづくりができる可能性がより高まるんじゃないかなと期待しています

-XRの未来について考えや思いを聞かせてください。

竹田)VRにできないことをフィジカルで補完して、フィジカルでできないことをVRで補っていくような、リアル(フィジカル)とバーチャル(サイバー)をセットでサービス化していかないといけないと感じています。今までフィジカル一辺倒だったものを、フィフティーフィフティーぐらいにして、バランスの良いものづくりを行うことが、これから求められると思います。特に、我々が手がける心臓モデルの場合は、我々のリアルな柔らかいシミュレーターを医師達が実際に触れて術前計画を立てます。「こんなに小さかったのか」とか「これだったら俺の指入らないな」とか「切った感覚がこんな柔らかいのか」とか「ここまでしか広がらないのかとか」そういった実際に触れる、縫える、切られる感覚などフィジカルなものでしか伝えられないことがたくさんあるのです。一方でVRは、リアルに近い状態を、いち早く、気軽に手軽に確認できるというメリットもあります。その両者の強みを掛け合わせなきゃいけないと思っているので、サイバーフィジカルでないと意味がないと感じます。今後、我々がまさにそれを両立できるようなサービスを提供できるような「サイバーフィジカルカンパニー」というものを目指していきたいと思っています。

ありがとうございます!今後とも発展を応援しております。

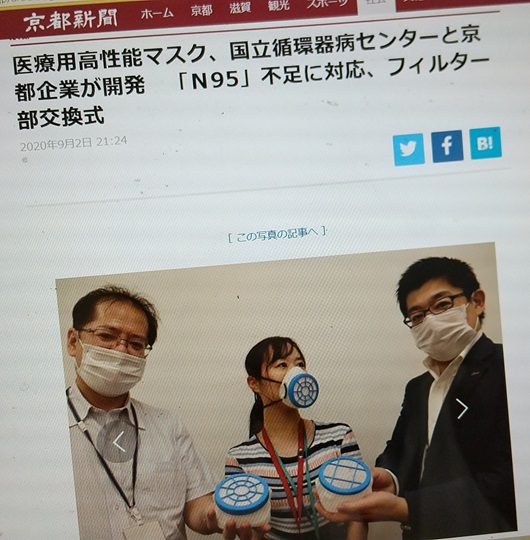

医療現場用高性能マスクの共同開発

(令和3年3月9日更新、ものづくり振興課 足利、小高)

純国産・医療用高性能マスクの共同開発について-量産試作品の院内評価開始- (ダイキン工業株式会社)(外部リンク)

株式会社クロスエフェクト(京都市伏見区)は、国立循環器病研究センターらと医療現場用高性能マスクの共同開発に取り組んでおられます。

エアロゾルが発生するような診療場面等で使用が推奨されるN95マスク(N95規格(米国労働安全衛生研究所が制定した呼吸器防護具の規格基準)を満たすマスク)が全世界的に不足する中、(1)柔軟性のある素材を使用するとともに日本人の標準的な顔面形状を元に形状を設計することで口元に密着可能で長時間の連続装着にも耐えうる、(2)フィルターカートリッジ部分を着脱交換可能とし、本体部分が繰り返し利用可能であるという特徴を有する、N95相当の独自マスクを開発中とのこと。(出典:国立循環器病研究センタープレスリリース(外部リンク))

光造形(3Dプリンティング)等で作製したマスターモデルを基に、シリコーン製のゴム型を作製し、その型に真空状態でウレタン系樹脂を流して樹脂製品を複製する「真空注型」工法により、世界最速の成形加工技術を有する同社は、今回、マスクの設計・試作や量産化に向けた型の作製を担当されています(「新型コロナウイルス感染症対策技術結集事業」活用)。

京都新聞ウェブ版

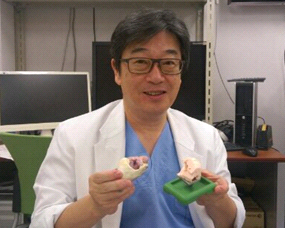

オーダーメイド型術前支援モデル「CARDIO Simulator」

患者さんからのCTデータを元に、光造形と真空注型技術により製作、術前の画像診断を補完する、オーダーメイド型の術前支援モデル(一般医療機器)。

詳細は、CrossMedicalホームページ(外部リンク)をご覧ください。

ユーザーインタビュー

京都府立医科大学 小児心臓血管外科 山岸正明 教授(医学博士)へのインタビュー

軟質心臓モデル(株式会社クロスエフェクト)

(掲載日:平成28年2月9日、聞き手・文:ものづくり振興課 足利)

株式会社クロスエフェクトの竹田社長と営業グループの石田様にお話をおうかがいしました。(チャレンジ・バイ企業)

“世界最速”の光造形と真空注型を組み合せ、硬いものから柔らかいものまで高速試作!

―まずは、御社の「光造形」「真空注型」の技術について教えてください。

竹田) 「光造形」は、いわゆる3Dプリンタ技術の一つですが、航空宇宙、自動車、建築、玩具や医療分野など幅広い分野の試作に用いられる「プロ仕様」の技術です。複雑な形状であればあるほど威力を発揮し、切削加工等と比べると大幅な時間短縮、コストカットが可能です。最短でデータinから24時間以内に製品を発送することが可能です。

―すごいですね!

竹田) ただし、使用する樹脂の主成分はエポキシ系で他の素材は選べず、仕上がりが固いものとなります。そこで「真空注型」を組み合わせることで、それを補います。光造形で作ったものからシリコン等で型をとり、型を半分に割って内部を取り出し、その型内の空気を抜き取って真空状態を作り素材を流し込みます。こちらは幅広い樹脂バリエーションを選ぶことができ、柔らかさも実現できます。こちらは最短でデータinから中2日以内に製品を発送することが可能です。

世界初― 内腔も完璧に再現した軟質心臓モデル

―これらの技術の発展形が軟質心臓モデルですね?

竹田) はい。CTデータからの正確な情報により作成され、軟質素材かつ内腔表現しているオンリーワン製品で、切る・縫う・曲げる・捻じる等の動きが可能となっており、複雑な心臓内部構造の理解に寄与するものとなっています。

―軟質心臓モデルプロジェクトのきっかけは?

竹田) 国立循環器病研究センター小児循環器部の白石公部長から相談があったのです。赤ん坊の100人に1人が先天性小児心疾患を患っています。その手術は人工心肺装置を使用して行うため、手術時間は90分程度に制限されていると言います。しかし、いざ切開してみると、異形になり過ぎていて、1回の手術では終えることができないというケースも多く発生しているなど、医師の悲痛な現状があります。

―開発は順調でしたか?

竹田) いえいえ。技術的に困難な上に、開発資金の問題もあり最初は断ろうと思いました。しかし、人の命を救うという意義を前に、自分たちの使命は何だと問い直しお引き受けすることにしたのです。いざ開発を始めると、先生からは専門用語で問いかけられ、分からなければ「勉強が足らん」とご指導いただく毎日でした(笑)。ところが、意義ある事業をしていると、応援してくれる人たちも現れるものですね。経産省や京都府に補助金やサポート、多くの励ましをいただくことでき、プロジェクトは実現できました。

―販売については?

石田) 医師や大学の研究者におかれては、十分な予算をお持ちでないことも多く、術前シミュレーションという先進的な取り組みを広めていくのは簡単ではありません。そんな中で、京都府のチャレンジ・バイ認定に基づく購入促進助成は、開発者の私どもにとっても、医師や研究者にとって大変ありがたいものでした。

これまでも無理難題を解決してきた。今後もフロントランナーであり続ける

―そういう素晴らしい技術を生み出すことができたのは何故ですか?

竹田) 従前から様々な無理難題を解決してくる中で、すごい技術力を身に付けてきたからだと思います。

―今後、競合他社が技術を真似ることもありえますよね?

竹田) 世界初の技術ですらやがては陳腐化します。私どもは参入障壁を築こうという発想はなく、世界市場を作っていくために、むしろどんどんこの分野に参入をしてほしいと思っています。一緒に軟質心臓モデルを作ってくれるメンバー、強者連合を募っています。その中でもフロントランナーであり続けるつもりですし、その自信を持っています。

時間・コストから売上まで把握する「C-MAXシステム」

―御社の特長である「スピード」を支える工夫について少しご紹介ください。

竹田) 「C-MAX(Cost MAnagement of Xeffect)」システムという独自のシステムを構築しています。当社内では全ての作業を作業指示書に従って行っていますが、全従業員に配付してあるスマートフォンで、これから行う作業を選択し、スタートボタンを押します。そして作業が終了したら「終了」ボタンを押します。すると、瞬時に今行った作業の原価計算がされるとともに、予め入力してある資材費、建物・設備の減価償却費等を含め、利益が出たかどうかが全て分かるのです。私どもは、1秒単位で減価償却費がいくらかも把握しています。

―どういう効果をねらってらっしゃるのですか?

竹田) 単に速く作るだけでなく、どのくらい速く作ったらいくら儲かるのか、営業(見積もり)においても、このくらいの値段設定であれば儲かるのかとか、そういったことの肌感覚を身に付けてほしいです。経営感覚と言っても良いと思います。時間を意識して納期が早まったり、見積金額においても大外しすることがなくなったりとか、効果は出ております。

京都試作ネットとともに

―竹田社長は京都試作ネットの3代目代表理事も務めてらっしゃるなど多方面で活躍されてらっしゃいますが、そもそもの起業のきっかけは何ですか?

竹田) 父が町工場を経営しておりましたので、中学生くらいの頃から起業を意識していました。大学卒業後、アメリカで4年間経営を学んで帰国した後、マンションの一室にパソコンを置いて、2次元データから3次元モデリングサービスを提供する事業を始めました。その1か月後くらいに新聞広告で、京都試作ネットなるものを作った旨の記載があり、その主宰者である株式会社最上インクスに飛び込み営業をしたのです。同社の鈴木現相談役が飛び込みでやってきた若造に何時間も想いを述べられた後、私と同い年の同社現社長を紹介し、二人でPドラッガーを学べとおっしゃりました。これが私と京都試作ネットとの出会いです。

―光造形に取り組まれたきっかけは?

竹田) サービスだけでなく「ものを作れ」との、父のアドバイスです。中古機の造型機を買って取り組みました。その造型機は、中身は最新機に変更していますが、今でも残っています。その父が亡くなった際に落ち込む私を見て、京都試作ネットの先輩たちは、厳しく、そして温かく、励まし、指導してくださいました。今の私があるのは諸先輩方のおかげです。

クロスのデザイン、そして術前シミュレーションの標準化、臓器モデルへ―

―最後に、これからの展望について教えてください。

竹田) DESIGN&MEDICALです。まず、DESIGNは、単なる試作加工の受注から、企画・設計などの上流工程から一括して対応する「開発試作」を意図しますが、mechanical designだけでなく、意匠デザイン、すなわち、surface designも含む「感性のものづくり」を目指します。感性は無限の価値を生み出します。最近は「クロスのデザインがいい」とおっしゃっていただけるようになってきました。

―MEDICALは?

竹田) まず、私どもが培ってきた軟質心臓モデルを作る技術を活かし、実際の臓器モデルを作っていくことです。最初はその一部分からのスタートになるでしょうけれど、最近は様々な生分解性樹脂が登場していますので、研究を進めています。もう一つは、「術前シミュレーション」を世界的にルール化、標準化することで、世界中の医師、ひいては患者を助ける、そんなことが実現できればと願っているところです。

壮大な夢に向かって突き進んでらっしゃる同社の今後がますます楽しみです。

お問い合わせ